Prüfanleitung und

Systembeschreibung der

Bosch-L-Jetronic

Allgemeine Hinweise:

|

|

1) Motor nie ohne fest angeschlossene Batterie

starten.

2) Zum Starten des Motors keinen Schnellader verwenden.

3) Batterie bei laufendem Motor niemals vom Bordnetz trennen.

4) Vor dem Schnelladen der Batterie muß diese vom Bordnetz getrennt werden.

5) Vor Prüfung der L-Jetronic sicherstellen, daß sich

die Zündanlage in einwandfreiem Zustand befindet.

6) Bei Temperaturen über 80°C (Trockenofen) muß das Steuergerät ausgebaut

werden.

7) Auf einwandfreien Sitz aller Kabelverbindungen achten.

8) Kabelbaumstecker des Steuergerätes niemals bei eingeschalteter

Zündung abziehen oder aufstecken.

9) Vor einer Kompressionsdruckprüfung ist die rote Stromversorgungsleitung

zwischen Batterie und Relaiskombination in Batterienähe durch Trennen der

Steckverbindung zu unterbrechen. |

Die hier dargestellte Prüfanleitung für die L-Jetronic

bezieht sich auf die Opel-Motoren 19E, 20E, 25E und 30E. Wahrscheinlich ist

diese Prüfanleitung auch für Motoren mit L-Jetronic anderer Hersteller in den

Grundzügen ähnlich, die Sollwerte, Pinbelegungen der Bauteile sowie die

Prüfschritte können aber abweichen.

Die L-Jetronic

Die Serienreife erreichte die Bosch-L-Jetronic 1973.

Gegenüber der älteren, druckgesteuerten D-Jetronic wird bei der moderneren

L-Jetronic die angesaugte Luftmenge ohne Umweg über Druck und Temperatur direkt

gemessen und als Steuergröße vom Steuergerät verarbeitet.

Diese direkte Luftmengenmessung ist sehr genau und kann

Änderungen der Motorlast und damit der Ansaugluftmenge sehr schnell in eine

adäquate Kraftstoffzumessung umsetzen.

Neben guter Motorleistung und gutem Ansprechverhalten auf

Lastwechsel ergibt sich ein sparsamer Kraftstoffverbrauch und bietet darüber

hinaus die Möglichkeit effektiver Abgasentgiftung.

Das Motorsteuergerät konnte im Vergleich zur D-Jetronic

wesentlich verkleinert werden, weil viele Halbleiterbauteile in integrierten

Schaltungen zusammengefaßt werden konnten.

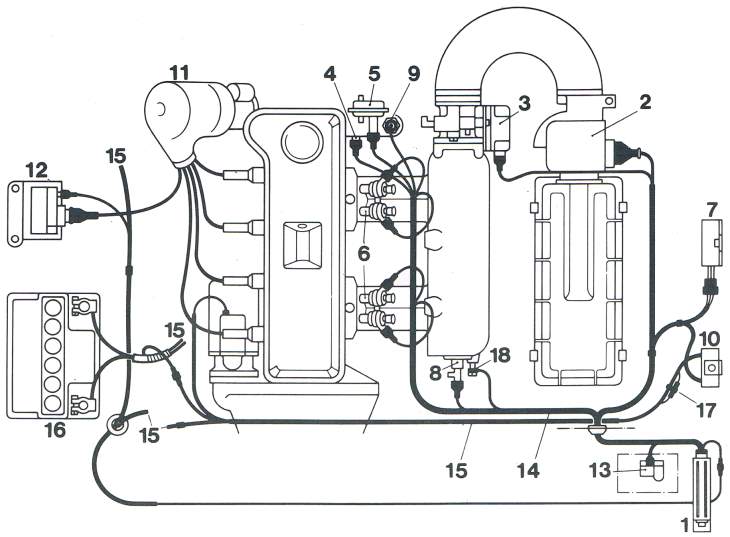

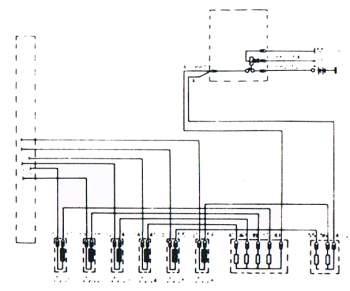

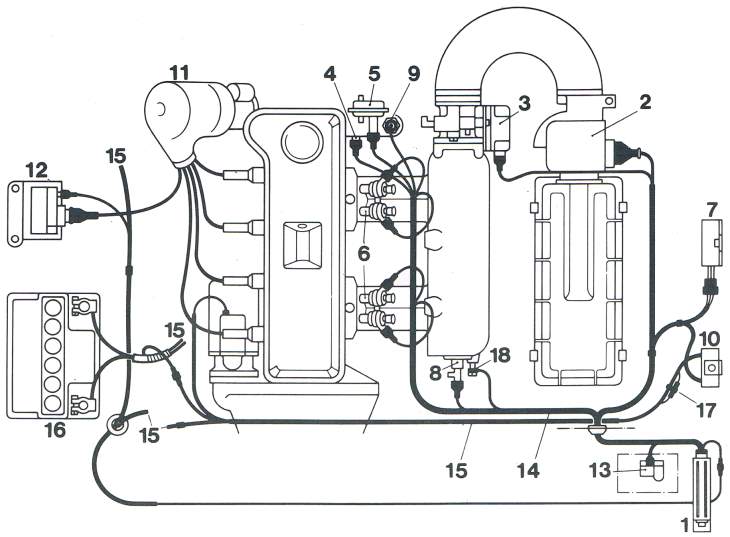

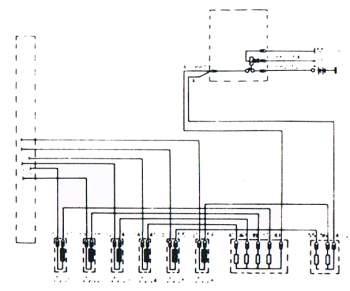

Elektrischer Leitungsplan und Anordnung der einzelnen

Aggregate

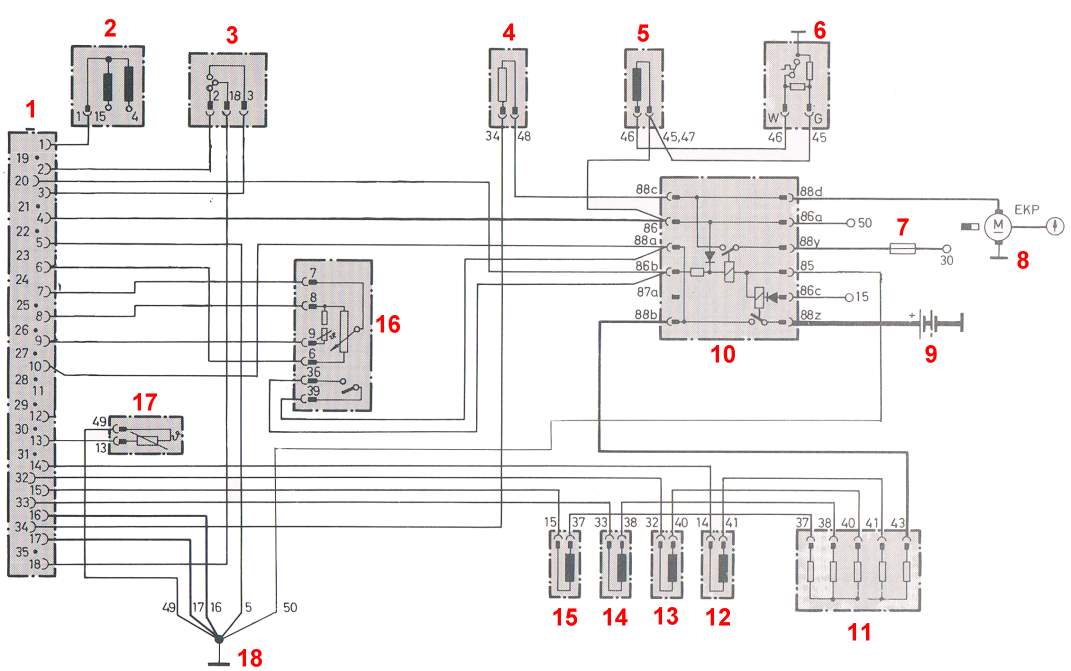

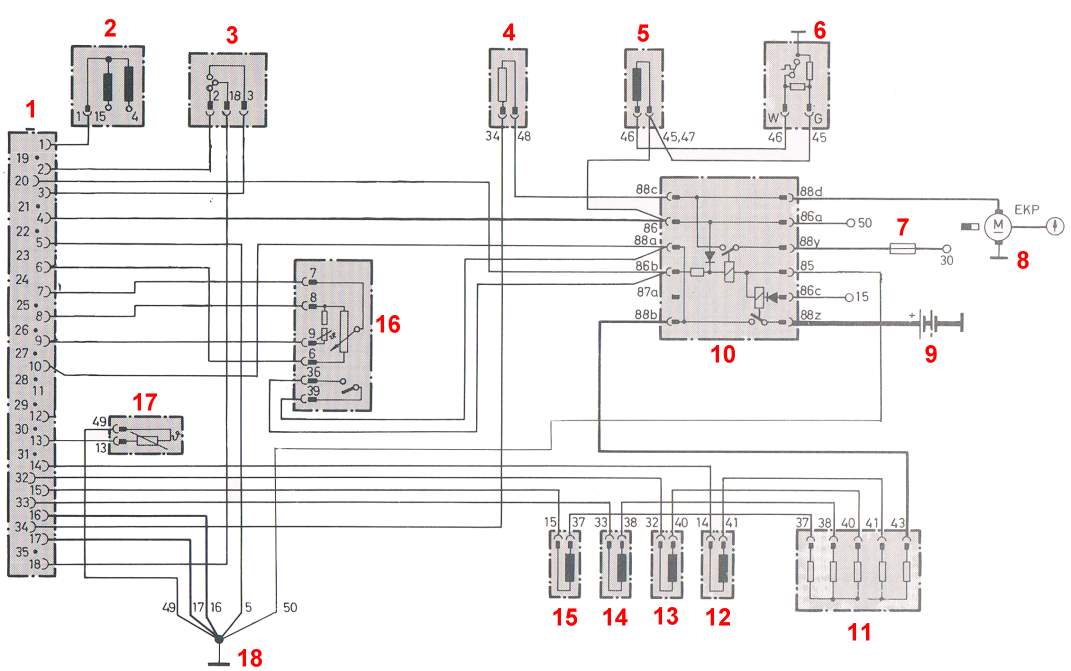

Manta A 19E:

| Nummer |

Komponente |

Nummer |

Komponente |

1

2

3

4

5

6

7

8

9 |

Steuergerät

Luftmengenmesser

Drosselklappenschalter

Temperaturfühler II

Zusatzluftschieber

Einspritzventile

Vorwiderstände

Elektrostartventil

Thermozeitschalter |

10

11

12

13

14

15

16

17

18 |

Relaiskombination

Zündverteiler

Zündspule

Kabelbaum (Jetronic)

Fahrzeugkabelbaum

Batterie

Pumpensicherung

Zentralmasse |

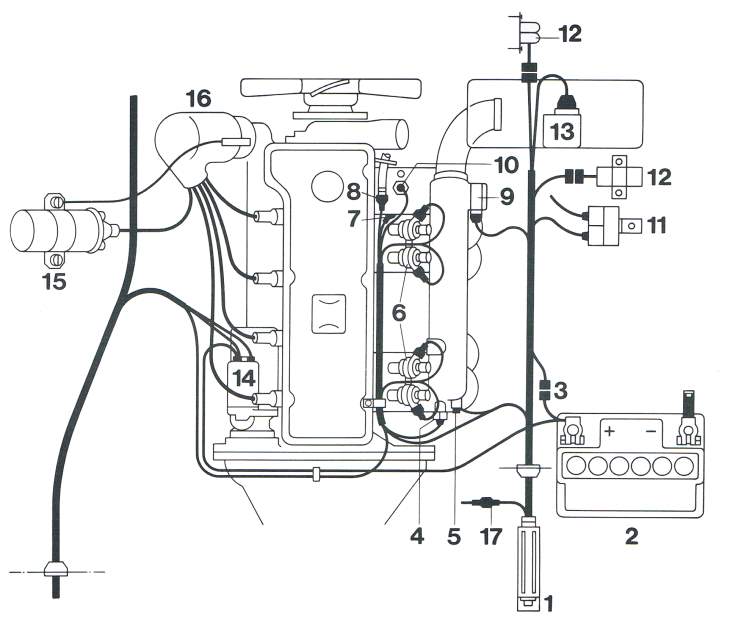

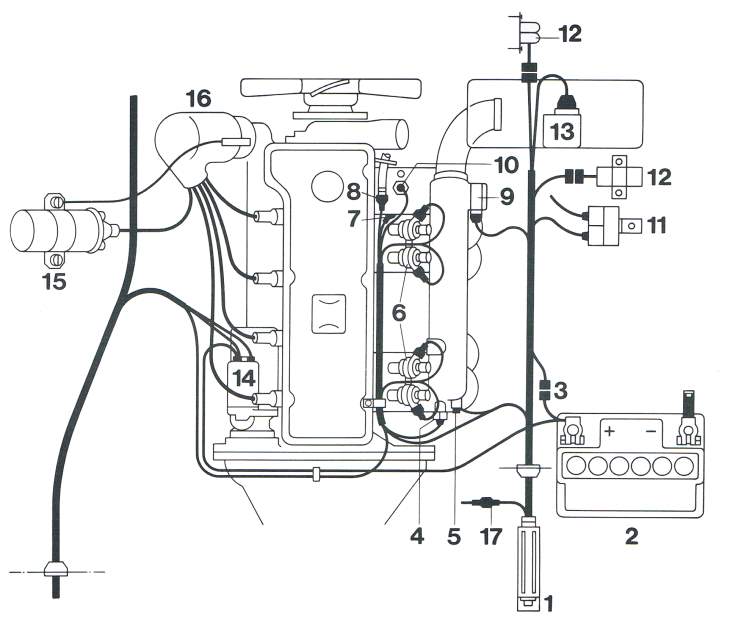

Manta B 19E:

| Nummer |

Komponente |

Nummer |

Komponente |

1

2

3

4

5

6

7

8

9 |

Steuergerät

Batterie

Steckverbindung zum Doppelrelais

Kaltstartventil

Zentralmasse

Einspritzventile

Temperaturfühler II

Zusatzluftschieber

Drosselklappenschalter |

10

11

12

13

14

15

16

17

|

Thermozeitschalter

Relaiskombination

Vorwiderstände

Luftmengenmesser

Anlasser

Zündspule

Zündverteiler

Anschluß Fahrzeugkabelbaum

|

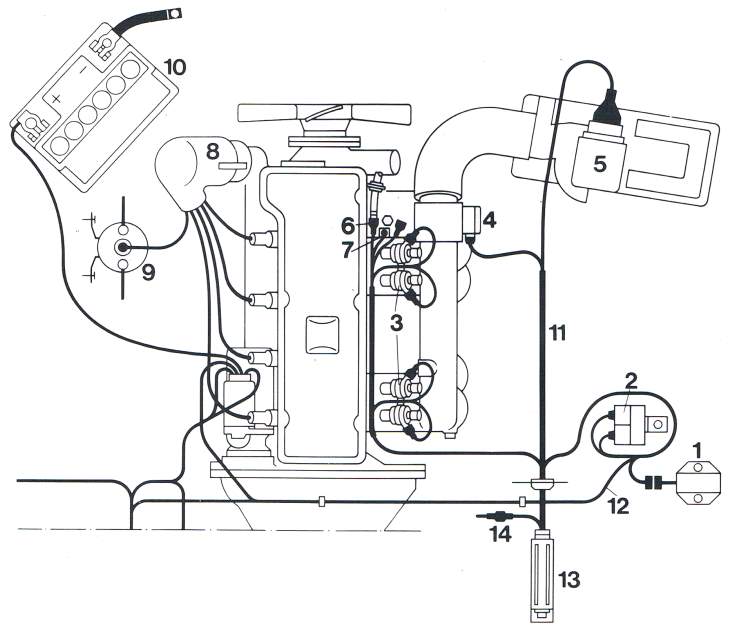

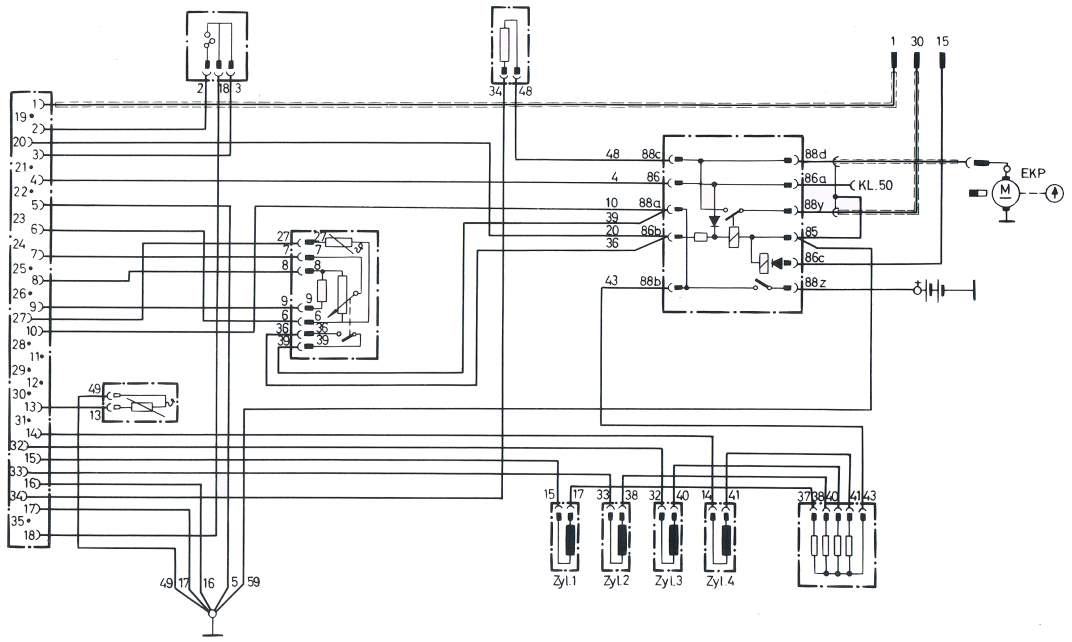

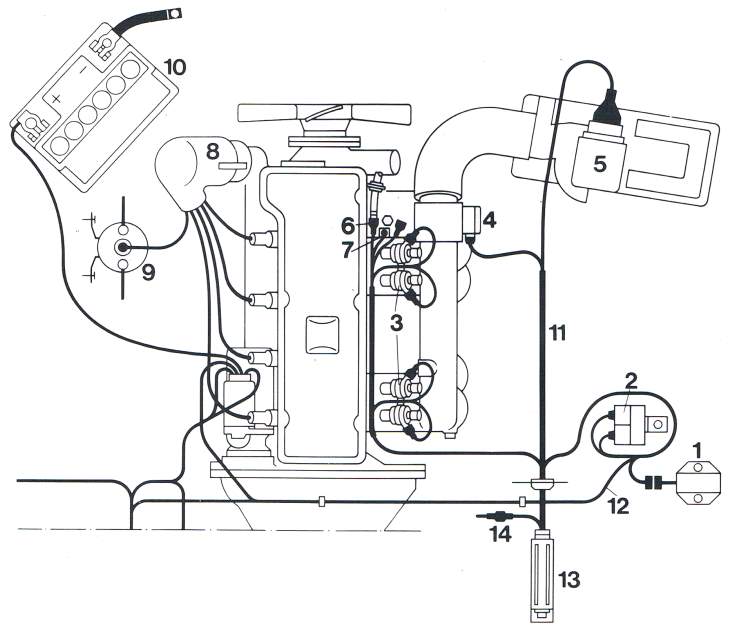

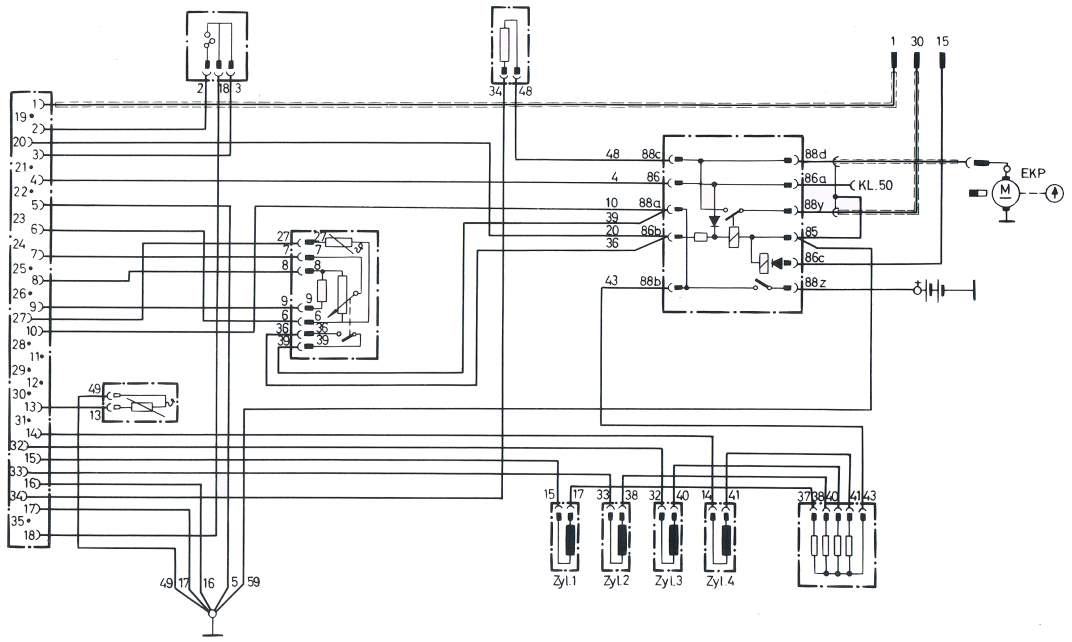

Rekord E 20E bis Januar 1981:

| Nummer |

Komponente |

Nummer |

Komponente |

1

2

3

4

5

6

7 |

Vorwiderstände

Relaiskombination

Einspritzventile

Drosselklappenschalter

Luftmengenmesser

Zusatzluftschieber

Temperaturfühler |

8

9

10

11

12

13

14 |

Zündverteiler

Zündspule

Batterie

Kabelbaum (Jetronic)

Fahrzeugkabelbaum

Steuergerät

Steckverbindung Kl. 1 zur

Zündspule |

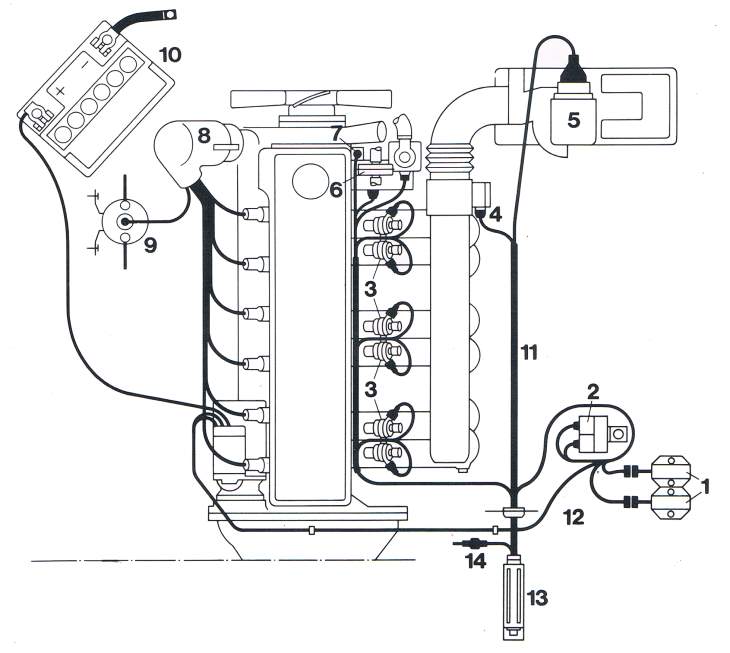

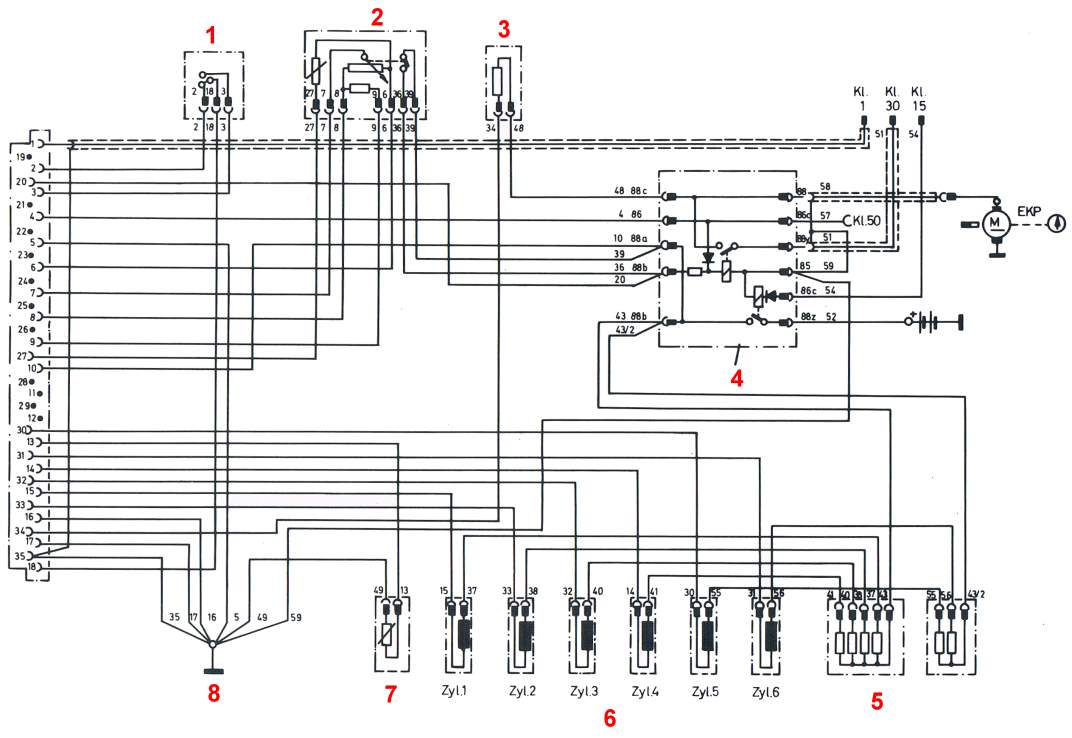

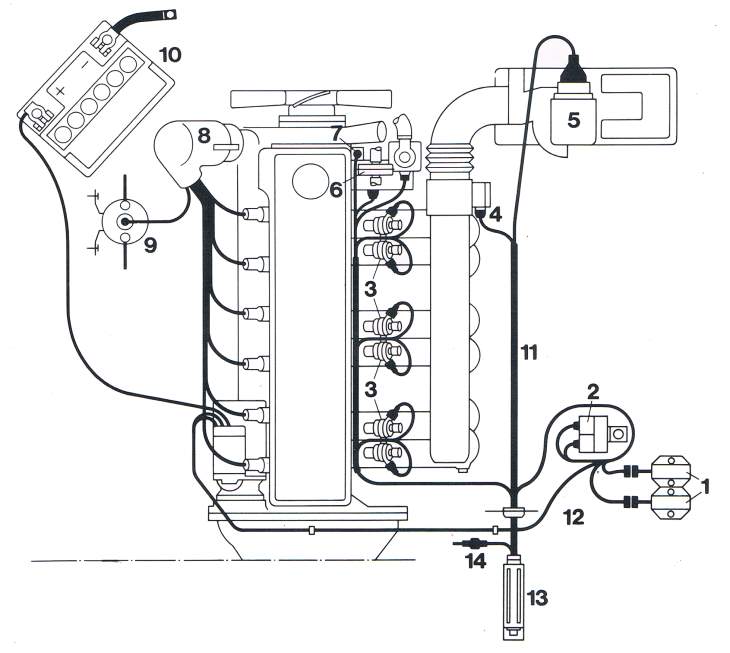

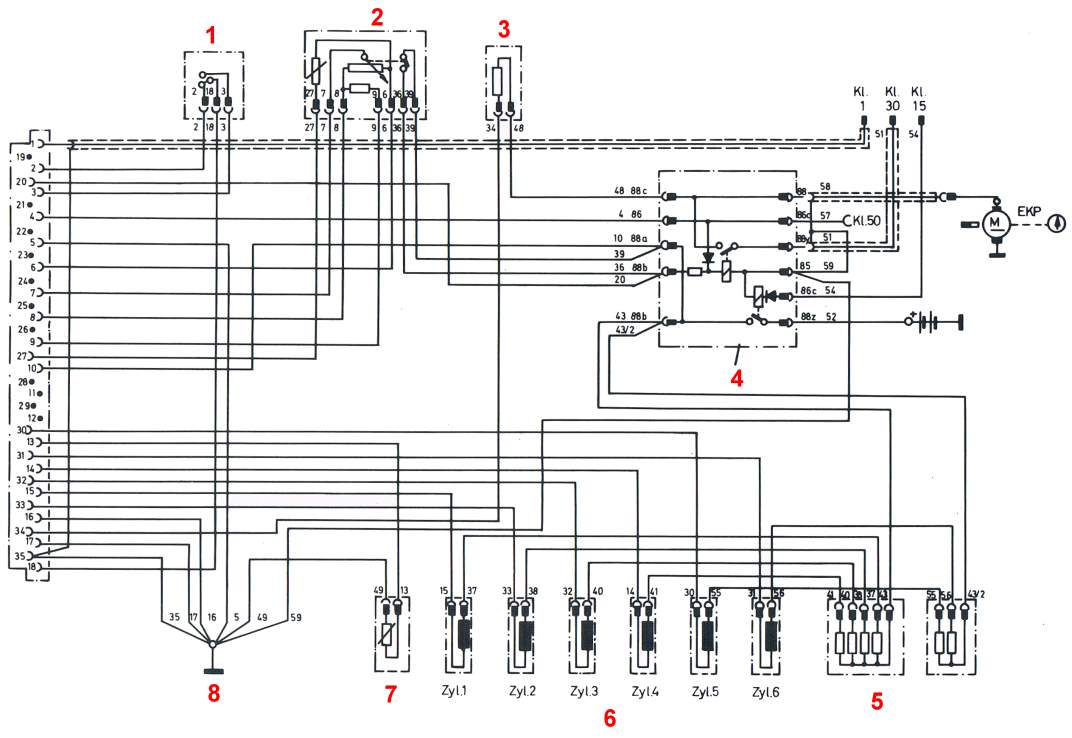

Commodore C 25E sowie Senator A / Monza A 25E bis Modelljahr

1984 und 30E bis Januar 1983

| Nummer |

Komponente |

Nummer |

Komponente |

1

2

3

4

5

6

7 |

Vorwiderstände

Relaiskombination

Einspritzventile

Drosselklappenschalter

Luftmengenmesser

Zusatzluftschieber

Temperaturfühler II |

8

9

10

11

12

13

14 |

Zündverteiler

Zündspule

Batterie

Kabelbaum (Jetronic)

Fahrzeugkabelbaum

Steuergerät

Steckverbindung Kl. 1 zur

Zündspule |

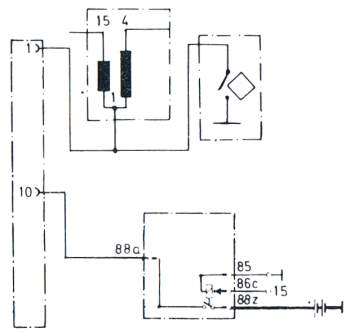

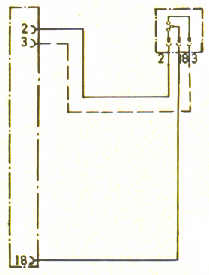

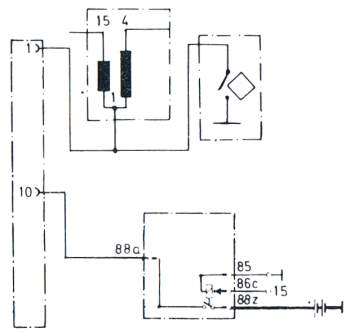

Elektrischer Schaltplan Einspritzanlage Manta A / Manta B 19E:

| Nummer |

Komponente |

Nummer |

Komponente |

1

2

3

4

5

6

7

8

9 |

Steckerleiste

Zündspule

Drosselklappenschalter

Zusatzluftschieber

Kaltstartventil

Thermozeitschalter

Pumpensicherung

Kraftstoffpumpe

Batterie |

10

11

12

13

14

15

16

17

18 |

Relaiskombination

Vorwiderstände

Einspritzventil

Einspritzventil

Einspritzventil

Einspritzventil

Luftmengenmesser

Temperaturfühler

Masse |

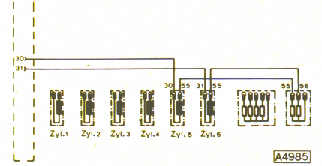

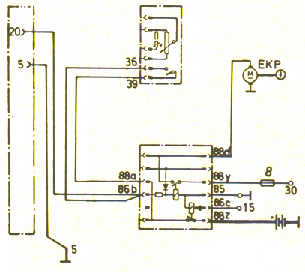

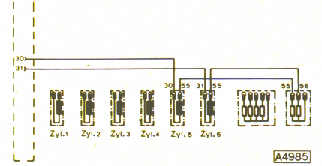

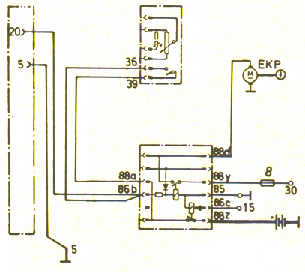

Elektrischer Schaltplan Einspritzanlage Rekord E1 20E:

Elektrischer Schaltplan Einspritzanlage Commodore C 25E

/ Senator A 30E / Monza A 30E:

| Nummer |

Komponente |

Nummer |

Komponente |

1

2

3

4 |

Drosselklappenschalter

Luftmengenmesser

Zusatzluftschieber

Relaiskombination |

5

6

7

8 |

Vorwiderstände

Einspritzventile

Temperaturfühler II

Zentralmasse |

Prüfung der L-Jetronic mit Prüflampe und Ohmmeter

Zur Prüfung der L-Jetronic sind folgende Geräte notwendig:

1) Prüflampe 12V mit handelsüblichen Prüfspitzen oder Voltmeter,

Anzeigebereich 0 - 20 V

2) Ohmmeter, Anzeigebereich 0 - 5.000 Ohm

3) Drehzahlmesser

Zum Prüfen des Kabelbaumes und der Informationsgeber im Motorraum ist der

Kabelbaumstecker vom Steuergerät zu trennen. Dazu braucht das Steuergerät nicht

ausgebaut zu werden.

Da die Kontaktklemmen der Steckerleiste nicht gekennzeichnet sind, müssen bei

der Prüfung die Klemmen, beginnend von Klemme 1 an, gezählt werden.

Die Klemmen 1 bis 18 sind auf der langen Steckerleiste angebracht, wobei sich

die Klemme 1 auf der Kabelbaumeingangsseite befindet. Die Klemmen 19 bis 35 sind

auf der etwas kürzeren Steckerleiste angebracht. Die Klemme 19 befindet sich auf

der Kabelbaumeingangsseite.

Der Anschluß 11 und 12 auf der langen Steckerleiste und die Anschlüsse 19 und

21 bis 29 auf der etwas kürzeren Steckerleiste sind nicht mit Klemmen belegt.

| Prüfung |

Prüfmedium |

Messung

zwischen |

Prüfvoraussetzung |

Soll-Anzeige |

Bei

Fehlfunktion |

Bemerkung |

Versorgungs-

spannung |

Voltmeter /

Prüflampe |

10 (+) und

Masse Karosserie |

Zündung EIN |

über 9 V |

- Doppelrelais defekt;

- Versorgung Doppel-

relais unterbrochen;

- Unterbrechung

Leitung 10;

- Batterie-Plus zum

Doppelrelais fehlt |

|

|

Erläuterung zum Prüfschritt |

| |

| Prüfung |

Prüfmedium |

Messung

zwischen |

Prüfvoraussetzung |

Soll-Anzeige |

Bei

Fehlfunktion |

Bemerkung |

| Masse Einspritzanlage |

Voltmeter /

Prüflampe |

10 (+) und 5 (-)

10 (+) und 16 (-)

10 (+) und 17 (-)

|

Zündung EIN |

über 9 V |

- Anschluß

Zentralmasse fehlt;

- Unterbrechung

Leitung 5 bzw. 16 und/

oder 17 |

|

|

Erläuterung zum Prüfschritt |

|

|

| Prüfung |

Prüfmedium |

Messung

zwischen |

Prüfvoraussetzung |

Soll-Anzeige |

Bei

Fehlfunktion |

Bemerkung |

Auslösung

Einspritzimpuls |

Prüflampe |

10 (+) und 1 (-) |

Anlasser kurz

betätigen |

Prüflampe flackert

wie Unterbrecher-

kontakt |

- Unterbrechung

Kabelbaumleitung 1;

- Fehler Zündanlage;

- Unterbrecherkontakt

defekt; |

|

|

Erläuterung zum Prüfschritt |

|

|

| Prüfung |

Prüfmedium |

Messung

zwischen |

Prüfvoraussetzung |

Soll-Anzeige |

Bei

Fehlfunktion |

Bemerkung |

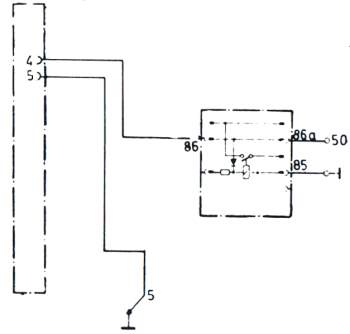

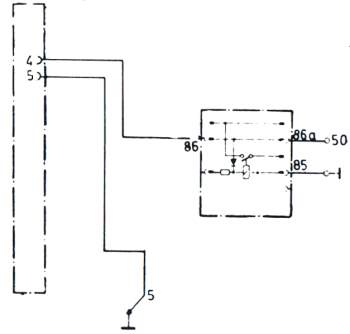

Startsignal vom

Anlasser zum

Steuergerät |

Prüflampe |

4 (+) und 5 (-) |

Anlasser kurz

betätigen |

Prüflampe brennt |

- Unterbrechung

zwischen Kl. 50 am

Anlasser und Doppel-

relais;

- Unterbrechung

Leitung 4;

- Doppelrelais defekt; |

Lampe darf nur so lange brennen, wie der

Anlasser betätigt wird. Wenn Lampe bei "Zündung EIN" brennt, ist zu prüfen,

warum Spannung an Kl. 86a anliegt. |

|

Erläuterung zum Prüfschritt |

|

|

| Prüfung |

Prüfmedium |

Messung

zwischen |

Prüfvoraussetzung |

Soll-Anzeige |

Bei

Fehlfunktion |

Bemerkung |

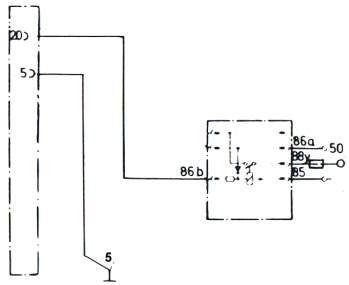

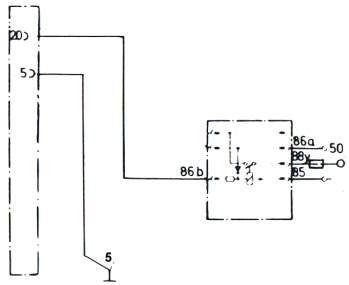

Relaiskombination

(Pumpenteil) |

Prüflampe |

20 (+) und 5 (-) |

Anlasser kurz

betätigen |

Prüflampe brennt |

- Relaiskombination

defekt;

- Masse Relais-

kombination fehlt;

- Pumpensicherung

durchgebrannt |

|

|

Erläuterung zum Prüfschritt |

|

|

| Prüfung |

Prüfmedium |

Messung

zwischen |

Prüfvoraussetzung |

Soll-Anzeige |

Bei

Fehlfunktion |

Bemerkung |

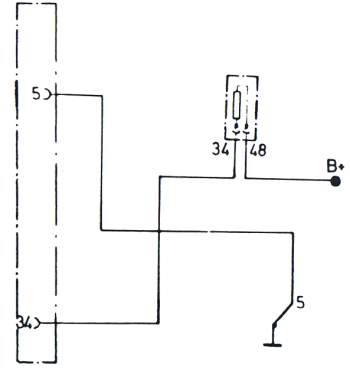

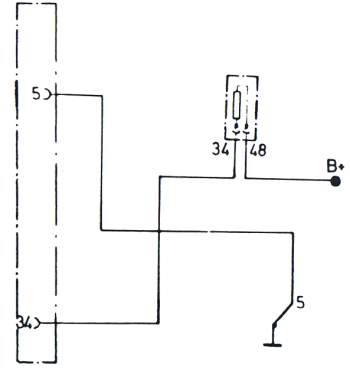

| Zusatzluftschieber |

Prüflampe |

34 (+) und 5 (-) |

Anlasser kurz

betätigen |

Prüflampe brennt

schwach |

- Kabelbaumunter-

brechung;

- Zusatzluftschieber

defekt |

|

|

Erläuterung zum Prüfschritt |

|

|

| Prüfung |

Prüfmedium |

Messung

zwischen |

Prüfvoraussetzung |

Soll-Anzeige |

Bei

Fehlfunktion |

Bemerkung |

|

Einspritzventile |

Prüflampe |

Motor

30E

14 (+) und 5 (-)

15 (+) und 5 (-)

30 (+) und 5 (-)

31 (+) und 5 (-)

32 (+) und 5 (-)

33 (+) und 5 (-) |

Zündung EIN |

Prüflampe

brennt |

- Unterbrechung

Kabelbaum;

- Vorwiderstand defekt;

- Einspritzventil defekt; |

|

Motor 20E

14 (+) und 5 (-)

15 (+) und 5 (-)

32 (+) und 5 (-)

33 (+) und 5 (-) |

|

Erläuterung zum Prüfschritt |

|

|

| Prüfung |

Prüfmedium |

Messung

zwischen |

Prüfvoraussetzung |

Soll-Anzeige |

Bei

Fehlfunktion |

Bemerkung |

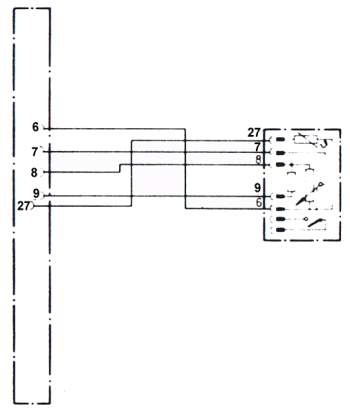

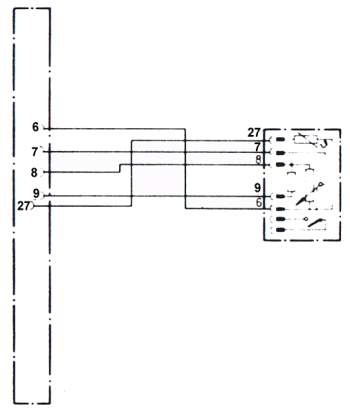

| Luftmengenmesser |

Ohmmeter |

6 und 7

6 und 8

6 und 9

8 und 9

27 und 6 |

Zündung AUS

(Werte gelten für

20°C)

20E und 30E |

ca. 50 Ohm

ca. 180 Ohm

ca. 280 Ohm

ca. 100 Ohm

ca. 2200 bis 3800 Ohm |

- Unterbrechung und/

oder Kurzschluß im

Kabelbaum;

- Luftmengenmesser

defekt; |

|

|

Erläuterung zum Prüfschritt |

|

|

| Prüfung |

Prüfmedium |

Messung

zwischen |

Prüfvoraussetzung |

Soll-Anzeige |

Bei

Fehlfunktion |

Bemerkung |

Einspritzventil und

Vorwiderstand |

Ohmmeter |

Motor 30E

15 und 33

15 und 32

14 und 32

14 und 33

30 und 31

14 und 33

Motor 20E

14 und 15

15 und 32

32 und 33

33 und 34 |

Zündung AUS

|

15 bis 19 Ohm |

- Unterbrechung im

Kabelbaum;

Ventil und Vorwider-

stand einzeln durch-

messen.

Ventil = 2 bis 3 Ohm

Vorwiderstand = 5,5

bis 6,5 Ohm. Defekte Teile

ersetzen |

|

|

Erläuterung zum Prüfschritt |

|

|

| Prüfung |

Prüfmedium |

Messung

zwischen |

Prüfvoraussetzung |

Soll-Anzeige |

Bei

Fehlfunktion |

Bemerkung |

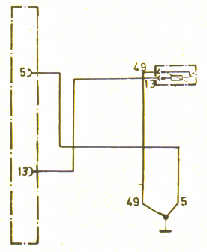

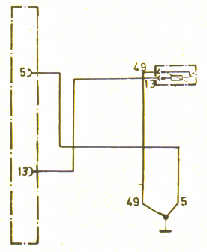

| Temperaturfühler II |

Ohmmeter |

13 und 5 |

Zündung AUS

|

Temperaturabhängig:

0°C = ca. 5.500 Ohm

20°C = ca. 2.600 Ohm

80°C = ca. 300 Ohm

97°C = ca. 200 Ohm |

- Unterbrechung im

Kabelbaum;

- Temperaturfühler

ersetzen; |

|

|

Erläuterung zum Prüfschritt |

|

|

| Prüfung |

Prüfmedium |

Messung

zwischen |

Prüfvoraussetzung |

Soll-Anzeige |

Bei

Fehlfunktion |

Bemerkung |

Auslösung Leer-

laufkontakt im

Drosselklappen-

schalter |

Ohmmeter |

2 und 18 |

Zündung AUS

Gaspedal in

Leerlaufstellung |

0 Ohm |

- Unterbrechung im

Kabelbaum;

- Drosselklappen-

schalter ersetzen |

|

| Gaspedal betätigen |

unendlich Ohm |

|

Erläuterung zum Prüfschritt |

|

|

| Prüfung |

Prüfmedium |

Messung

zwischen |

Prüfvoraussetzung |

Soll-Anzeige |

Bei

Fehlfunktion |

Bemerkung |

Auslösung Voll-

lastanreicherung im

Drosselklappen-

schalter |

Ohmmeter |

3 und 18 |

Zündung AUS

Gaspedal in

Leerlaufstellung |

unendlich Ohm |

- Unterbrechung im

Kabelbaum;

- Drosselklappen-

schalter ersetzen |

|

Gaspedal ganz

durchtreten |

0 Ohm |

|

Erläuterung zum Prüfschritt |

|

|

| Prüfung |

Prüfmedium |

Messung

zwischen |

Prüfvoraussetzung |

Soll-Anzeige |

Bei

Fehlfunktion |

Bemerkung |

Pumpenkontakt im

Luftmengenmesser |

Prüflampe |

20 und 5 |

Luftschlauch am

Luftmengenmesser

abziehen.

Zündung EINStauklappe von

Hand auslösen |

Prüflampe brennt;

Pumpenlauf akustisch

wahrnehmbar |

- Unterbrechung im

Kabelbaum;

- Luftmengenmesser

ersetzen; |

Prüflampe darf bei

eingeschalteter Zündung und stehendem Motor nicht brennen, andernfalls

Luftmengenmesser ersetzen. |

|

Erläuterung zum Prüfschritt |

|

|

Das Kraftstoffsystem der L-Jetronic

Das Kraftstoffsystem stellt die vom Motor benötigte Kraftstoffmenge bei jedem

Betriebszustand unter Druck zur Verfügung.

Der Kraftstoff wird vom Kraftstoffbehälter von einer elektrisch angetriebenen

Rollenzellenpumpe unter einem Druck von ca. 3,0 bar durch ein Filter in ein

Verteilerrohr ( heutige Alternativbezeichnung: Rail) gefördert.

Von dem Verteilerrohr zweigen Leitungen zu den

Einspritzventilen ab. Am Ende des Verteilerrohrs befindet sich ein Druckregler,

der den Einspritzdruck konstant hält.

Im Kraftstoffsystem wird mehr Kraftstoff

gefördert, als der Motor unter extremsten Bedingungen verbraucht. Der

überschüssige Kraftstoff wird durch den Druckregler drucklos zum

Kraftstoffbehälter zurückgeleitet.

Durch die ständige Durchspülung des Kraftstoffsystems wird

dieses stets mit kühlem Kraftstoff versorgt. Dadurch wird eine

Dampfblasenbildung vermieden und ein gutes Heißstartverhalten erreicht.

|

|

Auch nach dem Abstellen des Motors steht die

Kraftstoffzuleitung zwischen Kraftstoffpumpe und Druckregler unter hohem

Druck. Kraftstoffleitungen stets sehr vorsichtig lösen, um unkontrolliertes

Verspritzen von Kraftstoff zu vermeiden.

Außer der Brandgefahr bestehen erhebliche

Gesundheitsgefahren, wenn Kraftstoff auf Haut, Augen und Schleimhaut

einwirkt! |

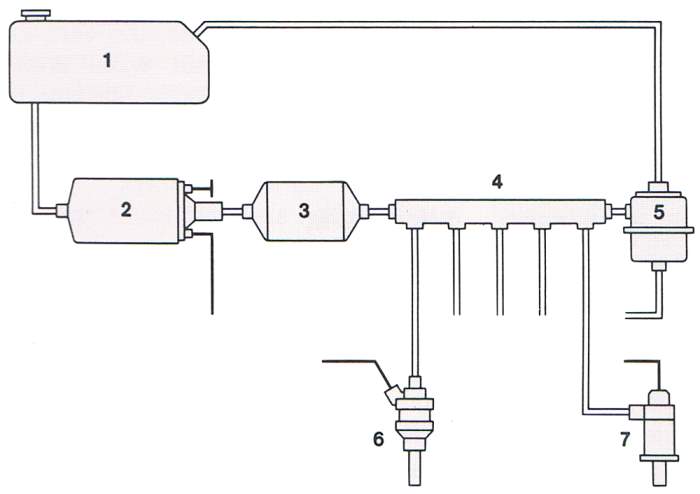

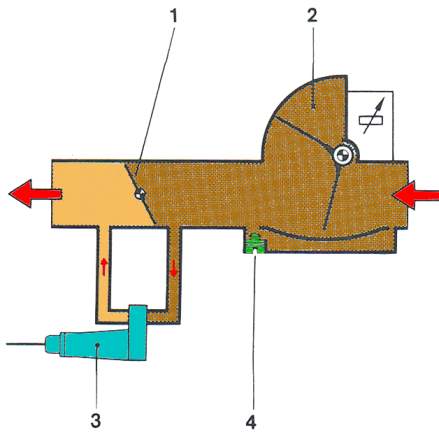

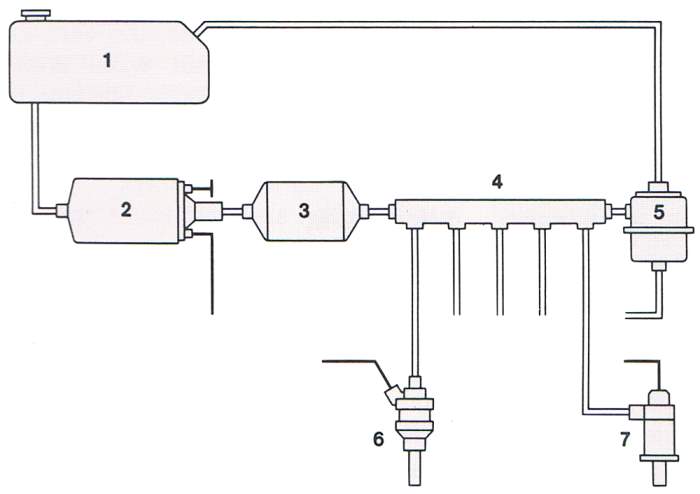

Blockschema des Kraftstoffsystems

1 Kraftstoffbehälter

2 Kraftstoffpumpe

3 Kraftstofffilter

4 Verteilerrohr

5 Druckregler

6 Einspritzventil

7 Kaltstartsystem |

|

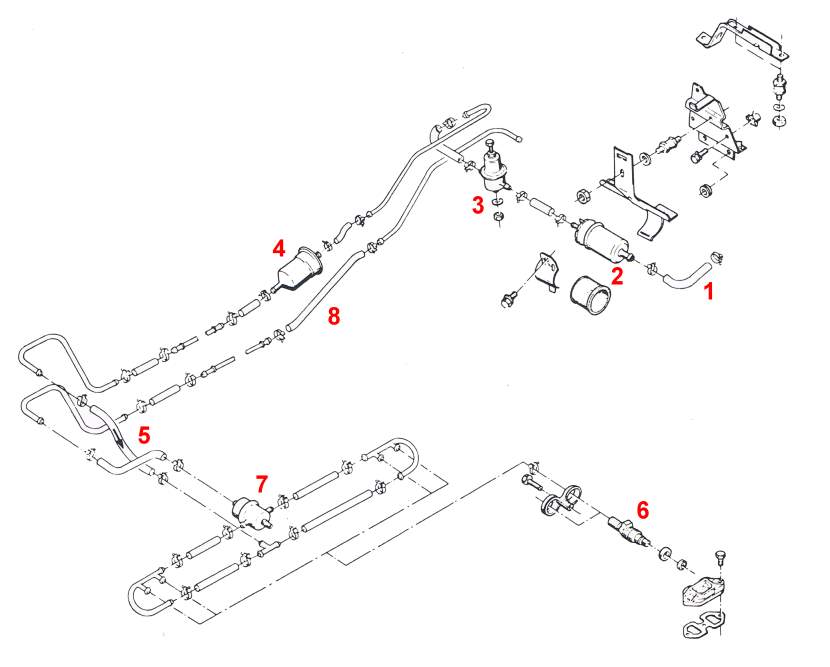

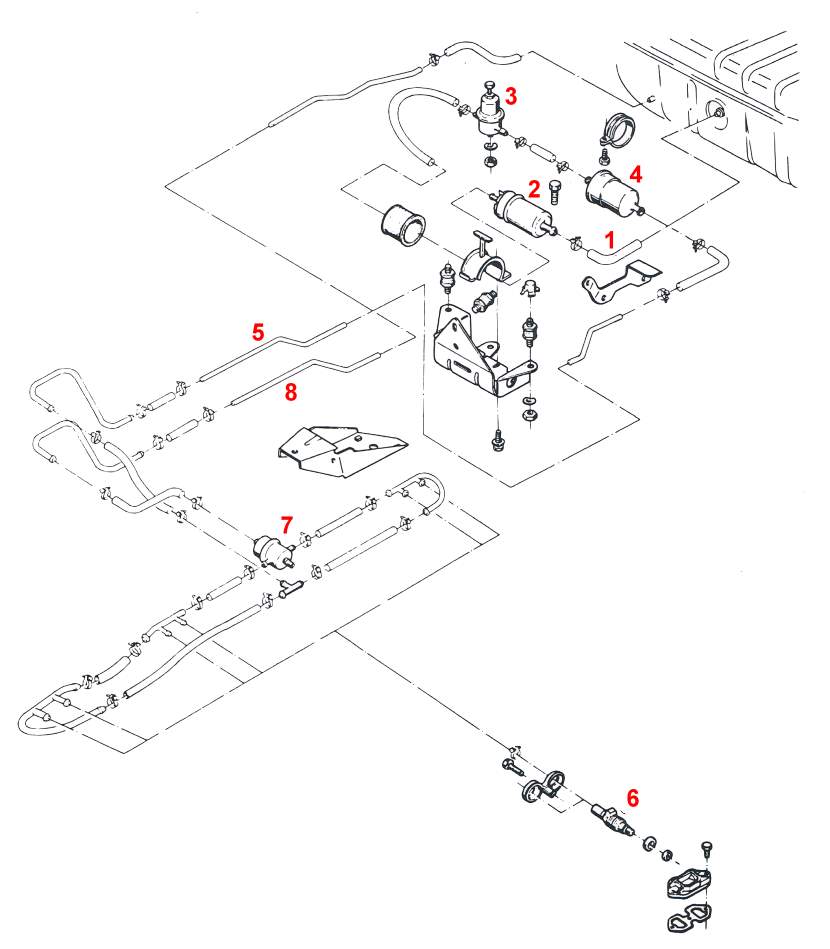

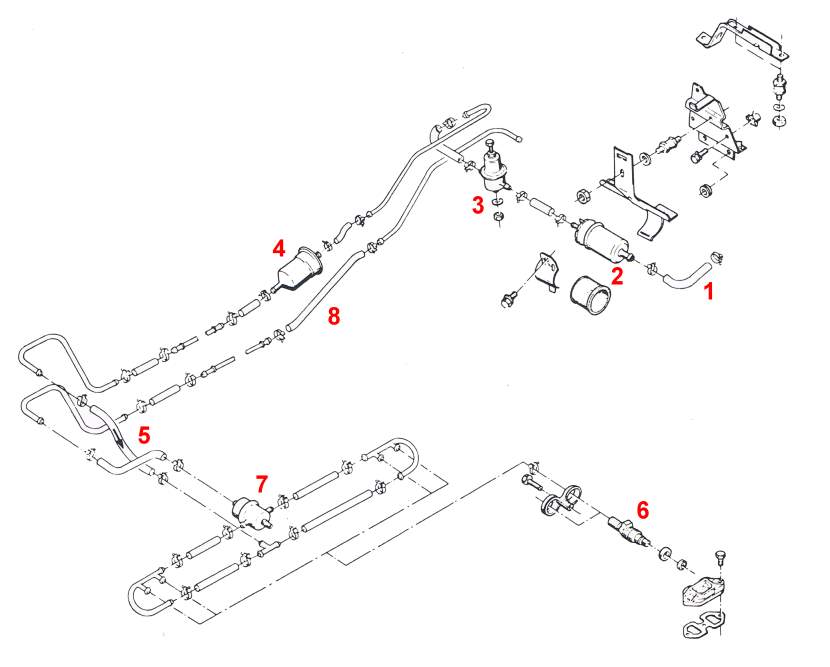

Kraftstoffsystem:

Rekord E1 20E:

| Nummer |

Bauteil |

Nummer |

Bauteil |

1

2

3

4 |

Kraftstoffsaugleitung

Kraftstoffpumpe

Membrandämpfer

Kraftstofffilter |

5

6

7

8 |

Kraftstoffdruckleitung

Einspritzventil

Kraftstoffdruckregler

Kraftstoffrücklaufleitung |

Senator/Monza A1 25E / 30E

| Nummer |

Bauteil |

Nummer |

Bauteil |

1

2

3

4 |

Kraftstoffsaugleitung

Kraftstoffpumpe

Membrandämpfer

Kraftstofffilter |

5

6

7

8 |

Kraftstoffdruckleitung

Einspritzventil

Kraftstoffdruckregler

Kraftstoffrücklaufleitung |

Der Kraftstoffdruck kann mit einem speziellen Druckprüfer

gemessen werden,

der mittels T-Stück in die Druckleitung eingesetzt wird. Vor der Messung muß der

Unterdruckschlauch vom Kraftstoffdruckregler getrennt werden.

Der korrekte Kraftstoffdruck muß bei den Motoren mit

L-Jetronic 3,0 bar betragen, bei den Motoren mit LE-Jetronic 2,5 bar.

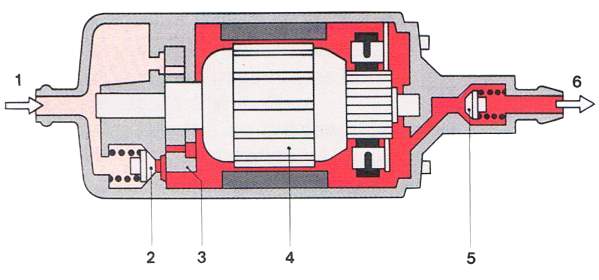

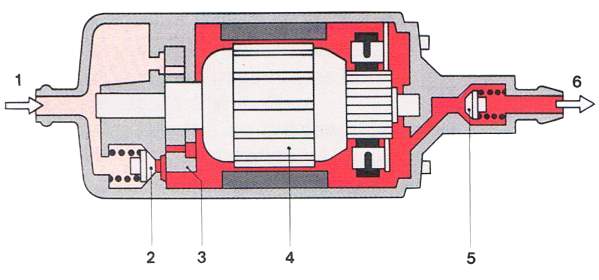

Kraftstoffpumpe

Als Kraftstoffpumpe dient eine elektrisch angetriebene

Rollenzellenpumpe. Pumpe und Elektromotor befinden sich in einem gemeinsamen

Gehäuse und werden vom Kraftstoff umspült. Störungsanfällige Dichtungen und

Schmierprobleme werden dadurch vermieden. Gleichzeitig wird der Motor gut

gekühlt.

Eine Explosionsgefahr besteht nicht, da sich in der Pumpe

kein zündfähiges Gemisch befindet. Die Pumpe fördert mehr Kraftstoff als der

Motor maximal benötigt, um bei allen Betriebszuständen den benötigten

Kraftstoffdruck aufrecht erhalten zu können.

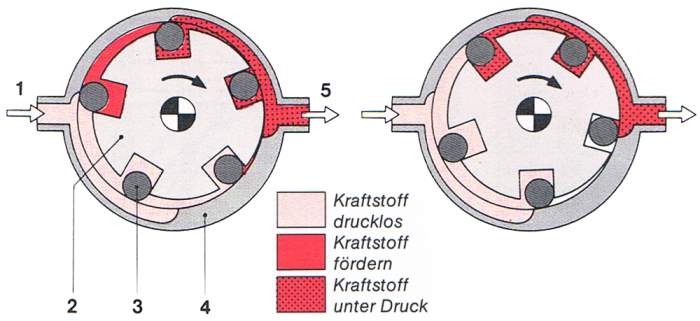

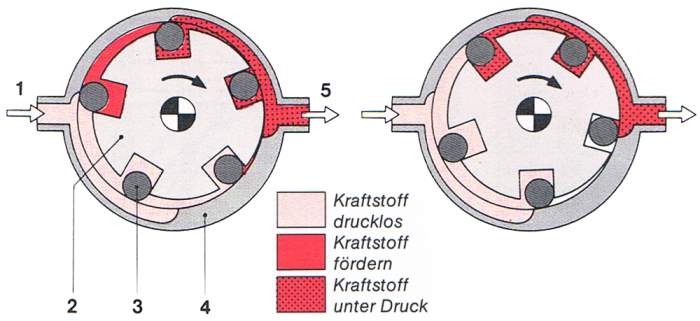

Die Rollenzellenpumpe selbst besteht aus einem zylindrischen Hohlraum, in dem

eine exzentrisch angeordnete Läuferscheibe rotiert. Diese ist mit Metallrollen

versehen, die in taschenförmigen Aussparungen an ihrem Umfang gelagert sind.

Die

Rollen werden bei der Rotation der Läuferscheibe durch die Zentrifugalkraft nach

außen gepreßt und wirken als umlaufende Dichtung. Eine Pumpwirkung kommt dadurch

zustande, daß durch die umlaufenden Dichtrollen am Kraftstoffeintritt ein sich

periodisch vergrößerndes und am Kraftstoffaustritt ein sich periodisch

verkleinerndes Volumen entsteht.

Beim Starten läuft die Pumpe, solange der Startschalter betätigt wird. Ist

der Motor angesprungen, so bleibt die Pumpe eingeschaltet. Mit einer

Sicherheitsschaltung wird vermieden, daß bei eingeschalteter Zündung und

stehendem Motor (z.B. Unfall) Kraftstoff gefördert wird.

Die Kraftstoffpumpe ist wartungsfrei und wird in unmittelbarer Nähe des

Kraftstofftanks angebracht.

In der Regel erreicht die Kraftstoffpumpe die Lebensdauer des

Fahrzeugs. Tankseitig ist der Kraftstoffpumpe ein feines Sieb vorgeschaltet,

welches das Eindringen gröberer Partikel (z.B. Rost) in die Kraftstoffpumpe

verhindert. Ist dieses Vorsieb beschädigt, kann dies zum Blockieren der

Rollenzellen und in Folge zum Durchbrennen des Motors führen.

Die Saugleistung der Kraftstoffpumpe (Pumpeneingang) ist im

Verhältnis zur Druckseite (Pumpenausgang) wesentlich schwächer. Der saugseitige

Unterdruck beträgt etwa 0,3 ... 0,6 bar. Daher kann auch ein stark verschmutztes

Vorsieb für eine verminderte Fördermenge und einen zu geringen Druckaufbau der

Kraftstoffpumpe verantwortlich sein.

Ein defektes Rückschlagventil macht sich durch

Startschwierigkeiten bemerkbar, da sich der Kraftstoffdruck nach Abschalten der

Kraftstoffpumpe sehr schnell abbaut.

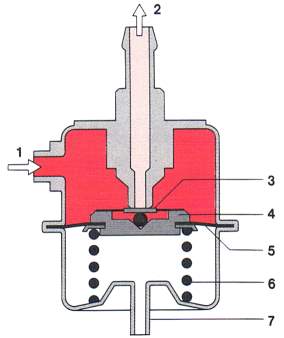

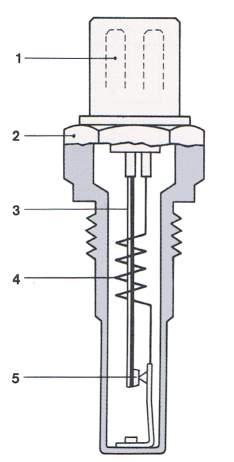

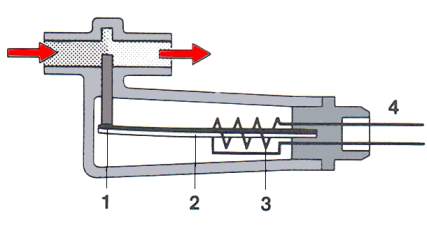

Aufbau der Elektrokraftstoffpumpe

1 Saugseite

2 Druckbegrenzer

3 Rollenzellenpumpe

4 Motoranker

5 Rückschlagventil

6 Druckseite |

|

Pumpvorgang der Rollenzellenpumpe

1 Saugseite

2 Läuferscheibe

3 Rolle

4 Pumpengehäuse

5 Druckseite |

|

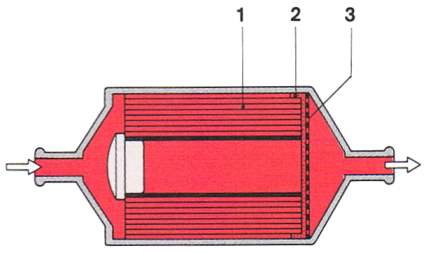

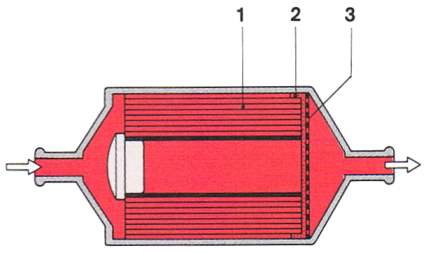

Kraftstofffilter

Das Kraftstofffilter hält feinste Verunreinigungen im Kraftstoff zurück,

die das Feinsieb vor der Kraftstoffpumpe passieren konnten.

Das Filter enthält einen

Papiereinsatz mit einer mittleren Porengröße von 10 µm, dahinter ein Sieb,

welches eventuell losgelöste Papierteilchen zurückhält. Die auf dem Filter

angegebene Durchflußrichtung muß deshalb unbedingt eingehalten werden. Eine

Stützplatte fixiert das Filter im Gehäuse. Das Filtergehäuse besteht aus Metall.

Das Filter wird als Ganzes ausgewechselt, die Standzeit ist

von der Verschmutzung des Kraftstoffes abhängig und beträgt je nach

Filtervolumen zwischen 30.000 und 80.000 km. Das Wechselintervall kann deutlich

geringer sein, wenn sich bereits starker Rost im Kraftstoffbehälter gebildet hat

oder dieser (wie bei Opel nicht selten) unbemerkt an der Tankoberseite

durchrostet und auf diesem Weg Schmutz in den Tank gelangt. Sind keine

besonderen Umstände für einen vorzeitig ratsamen Filterwechsel vorhanden, ist

für das Wechselintervall die Wartungsvorschrift des Fahrzeugherstellers

maßgebend.

Ein weitgehend zugesetzter Kraftstofffilter macht sich durch

Leistungsverlust und/oder Ruckeln - vor allem bei hohen Drehzahlen und hoher

Last - bemerkbar, da der Kraftstoffdruck absinkt. Begleiterscheinungen sind oft

ein lauteres Laufgeräusch der Kraftstoffpumpe und deren abnormale Erwärmung

durch den durch die Zusetzung des Filters entstandenen Gegendruck.

Ein zugesetzter Kraftstofffilter kann zu schweren

Motorschäden durch die deswegen verursachte Gemischabmagerung führen!

1 Papierfilter

2 Sieb

3 Stützplatte |

|

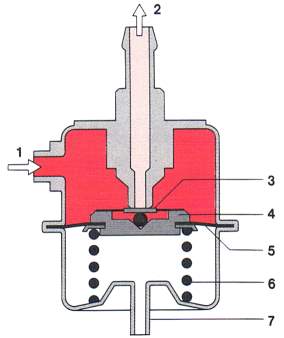

Druckregler

Der Druckregler regelt den Druck im Kraftstoffsystem.

Am Ende des Verteilerrohres ist der Druckregler angebracht.

Der Druckregler ist ein membrangesteuerter Überströmdruckregler, der den

Kraftstoffdruck je nach Anlage auf 2,5 bis 3 bar regelt.

|

Er besteht aus einem Metallgehäuse, das durch eine eingebördelte Membran in zwei Räume geteilt ist: eine Federkammer zur

Aufnahme der die Membran belastenden vorgespannten Schraubenfeder und die Kammer

für den Kraftstoff.

Bei Überschreiten des eingestellten Druckes gibt ein von der Membran

betätigtes Ventil die Öffnung für die Rücklaufleitung frei, wodurch der

überschüssige Kraftstoff drucklos zum Kraftstoffbehälter zurückfließen kann.

Die

Federkammer des Druckreglers ist über eine Leitung mit dem Sammelsaugrohr des

Motors hinter der Drosselklappe verbunden.

Dies bewirkt, daß der Druck im

Kraftstoffsystem vom absoluten Druck im Saugrohr abhängt, der Druckabfall über

die Einspritzventile also bei jeder Drosselklappenstellung gleich ist. |

1 Kraftstoffanschluß

2 Rücklaufanschluß

3 Ventilplatte

4 Ventilträger

5 Membran

6 Druckfeder

7 Saugrohranschluß |

|

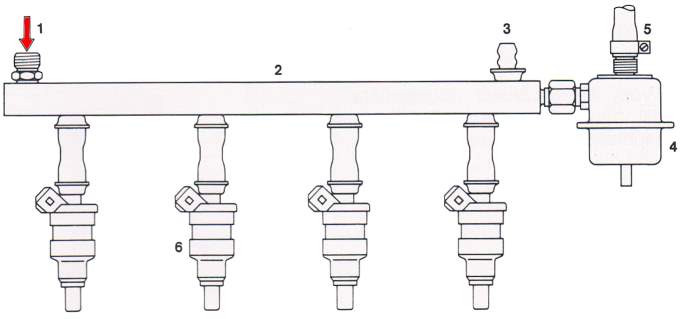

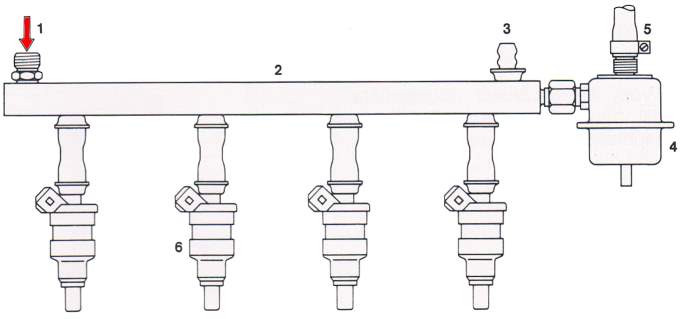

Verteilerrohr (Rail)

Das Verteilerrohr, heute sehr oft auch als "Rail" bezeichnet, gewährleistet einen gleichen Kraftstoffdruck an allen

Einspritzventilen.

Das Verteilerrohr hat eine Speicherfunktion. Sein Volumen ist

gegenüber der pro Arbeitszyklus des Motors eingespritzten Kraftstoffmenge groß

genug, um Druckschwankungen zu verhindern.

Die an das Verteilerrohr angeschlossenen Einspritzventile

stehen dadurch unter gleichem Kraftstoffdruck. Außerdem ermöglicht das

Verteilerrohr eine unkomplizierte Montage der Einspritzventile.

1 Kraftstoffzulauf

2 Verteilerrohr

3 Anschluß für das Kaltstartventil

4 Druckregler

5 Rücklauf

6 Einspritzventile |

|

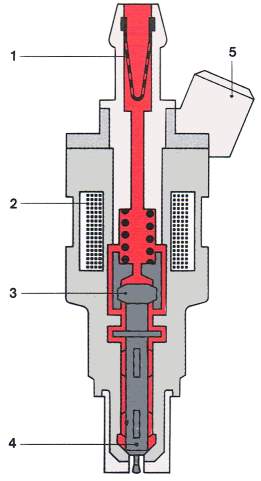

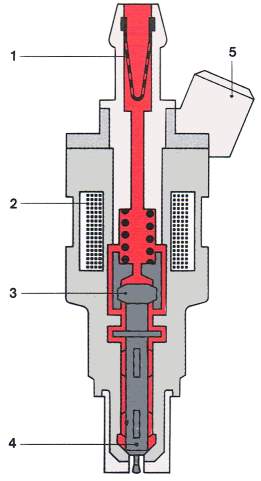

Einspritzventil

Die Einspritzventile spritzen den Kraftstoff in die Einzelsaugrohre der

Zylinder direkt vor die Einspritzventile des Motors.

Jedem Motorzylinder ist ein Einspritzventil zugeordnet. Die Einspritzventile

werden elektromagnetisch betätigt und durch elektrische Impulse vom Steuergerät

geöffnet und geschlossen.

Das Einspritzventil besteht aus einem Ventilkörper und

der Düsennadel mit aufgesetztem Magnetanker. Der Ventilkörper enthält die

Magnetwicklung und die Führung für die Düsennadel.

Bei stromloser Magnetwicklung

wird die Düsennadel durch eine Schraubenfeder auf ihren Dichtsitz am Ventilauslaß

gedrückt.

|

Wird der Magnet erregt, so wird die Düsennadel um etwa

0,1 mm vom Sitz abgehoben und der Kraftstoff kann durch einen kalibrierten

Ringspalt austreten.

Das vordere Ende der Düsennadel enthält zur Zerstäubung

des Kraftstoffs einen Spritzzapfen mit Anschliff. Anzugs- und Abfallzeit des

Ventils liegen bei 1 bis 1,5 ms.

Um eine gute Kraftstoffverteilung bei geringen Kondensationsverlusten zu

erreichen, muß eine Benetzung der Saugrohrwandung vermieden werden.

Ein

bestimmter Spritzwinkel in Verbindung mit einem bestimmten Abstand des

Einspritzventils vom Einlaßventil muß deshalb motorspezifisch eingehalten

werden.

Der Einbau der Einspritzventile erfolgt über spezielle

Halterungen, die Lagerung der Einspritzventile in den Halterungen erfolgt in

Gummi-Formteilen.

Die dadurch erfolgte Wärmeisolation verhindert

Dampfblasenbildung und gewährleistet ein gutes Heißstartverhalten.

Außerdem wird das Ventil durch die Gummihalterung vor zu

hoher Schüttelbeanspruchung geschützt. |

1 Filter

2 Magnetwicklung

3 Magnetanker

4 Düsennadel

5 elektrischer Anschluß |

|

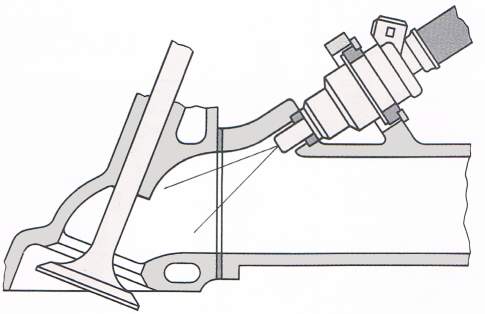

Gemischbildung

Die Gemischbildung erfolgt im Saugrohr und im Zylinder des Motors.

Die vom Einspritzventil abgespritzte Kraftstoffmenge wird vor das Einlaßventil gespritzt.

|

Beim Öffnen des Einlaßventils reißt die angesaugte

Luftmenge die Kraftstoffwolke mit und bewirkt durch Verwirbelung während des

Ansaugtaktes die Bildung eines zündfähigen Gemisches.

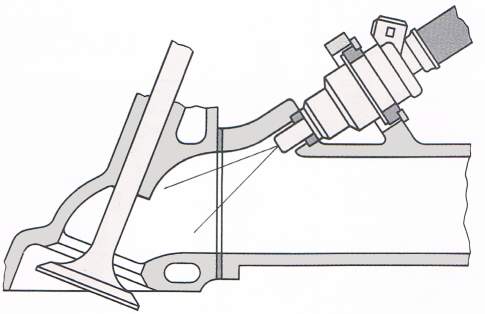

Die nebenstehende Abbildung zeigt die Wichtigkeit eines

korrekten Einspritzstrahles für die optimale Gemischbildung.

Ein beschädigtes oder verkoktes Einspritzventil, das

einen fehlerhaften Einspritzstrahl liefert oder nachtropft, kann unruhigen

Motorlauf verursachen.

Im Extremfall kann eine für den Motor gefährliche

Gemischabmagerung eintreten, ebenso wie eine zu starke Anfettung Gemisches

für mangelnde Zündfähigkeit und damit Zündaussetzer verantwortlich sein

kann. |

|

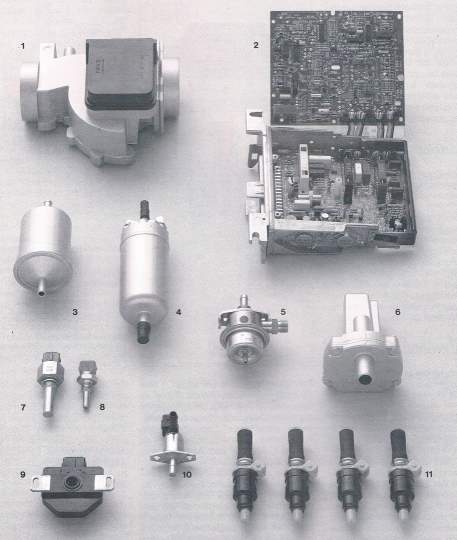

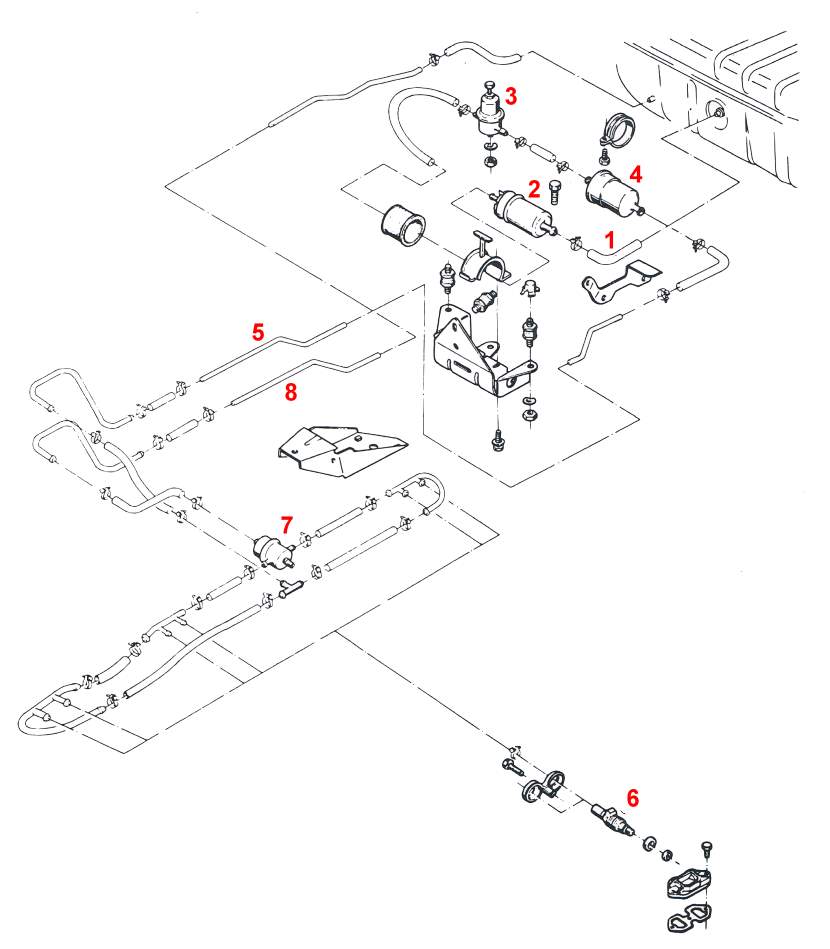

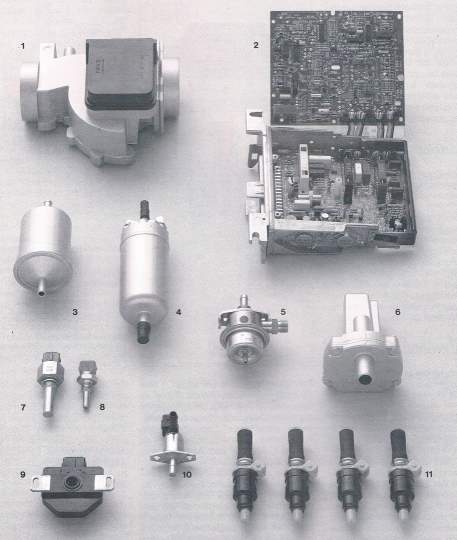

Komponenten der L-Jetronic

1 Luftmengenmesser

2 Steuergerät

3 Kraftstofffilter

4 Kraftstoffpumpe

5 Kraftstoffdruckregler

6 Zusatzluftschieber

7 Thermozeitschalter

8 Temperaturfühler

9 Drosselklappenschalter

10 Kaltstartventil

11 Einspritzventile |

|

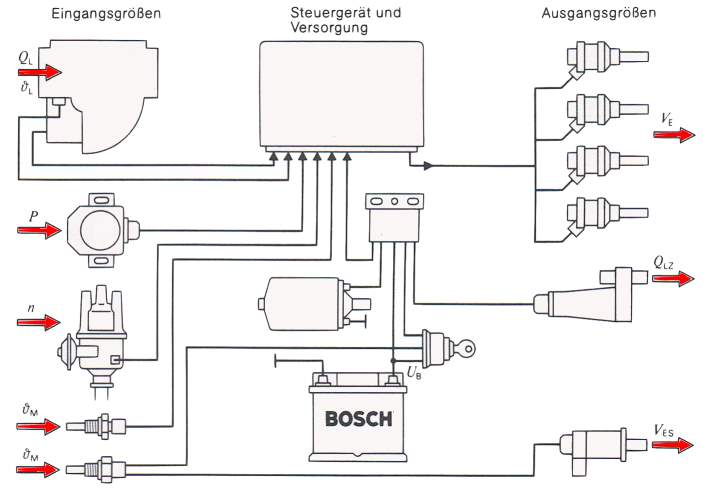

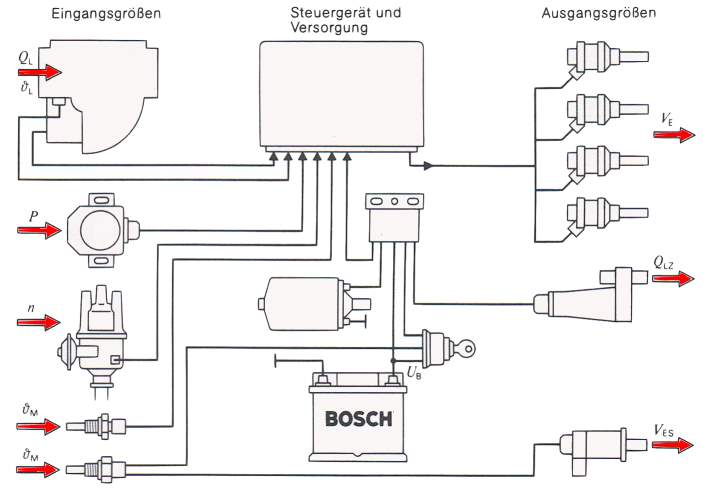

Steuersystem

Grundsätzlich funktioniert die Einspritzanlage nach dem

EVA-Prinzip: Eingabe-Verarbeitung-Ausgabe.

Mit Meßfühlern (Sensoren) wird der Betriebszustand des Motors erfaßt und in Form

elektrischer Signale in das Steuergerät eingegeben. Meßfühler und Steuergerät

bilden das Steuersystem.

| Eingangsgrößen: QL: angesaugte

Luftmenge

J´L: Lufttemperatur

n: Motordrehzahl

p: Lastbereich des Motors

J´M: Motortemperatur

Versorgung:

UB: Bordnetzspannung

Ausgangsgrößen:

VE: eingespritzte Kraftstoffmenge

QLZ: Zusatzluftmenge

VES: Startmehrmenge |

|

Meßgrößen und Betriebszustand

Die den Betriebszustand des Motors kennzeichnenden Meßgrößen können nach

folgendem Schema unterschieden werden:

| Hauptmeßgrößen |

|

Meßgrößen zur Anpassung |

|

Meßgrößen zur

Feinanpassung |

|

Hauptmeßgrößen sind die Motordrehzahl und die vom Motor angesaugte

Luftmenge.

Aus ihnen wird die Luftmenge pro Hub bestimmt, welche als

direktes Maß für den Lastzustand des Motors gilt.

|

|

Für Betriebszustände, die vom Normalbetrieb abweichen, muß das Gemisch den

veränderten Bedingungen angepaßt werden. Es handelt sich dabei um die folgenden

Betriebszustände:

- Kaltstart

- Warmlauf

- Lastanpassung

Die Erfassung von Kaltstart und Warmlauf erfolgen über Meßfühler, welche die

Motortemperatur dem Steuergerät mitteilen.

Zur Anpassung an verschiedene

Lastzustände wird dem Steuergerät über den Drosselklappenschalter der

Lastbereich (Leerlauf, Teillast, Vollast) mitgeteilt.

|

|

Um das Fahrverhalten zu optimieren, können bei der Zumessung des Kraftstoffes

noch weitere Betriebsbereiche und Einflüsse berücksichtigt werden:

- das Übergangsverhalten beim Beschleunigen'

- Höchstdrehzahlbegrenzung und

- Schiebebetrieb

erfolgt durch die bereits erwähnten Meßfühler.

Die Signale dieser Meßfühler stehen bei diesen Betriebsbereichen in

bestimmtem Zusammenhang zueinander.

Diese Zusammenhänge werden vom Steuergerät erkannt und beeinflussen die

Steuersignale der Einspritzventile entsprechend.

|

Zusammenwirkung der Meßgrößen

Alle Meßgrößen zusammen werden vom Steuergerät in der Weise ausgewertet, daß

der Motor stets mit der für den augenblicklichen Betriebsfall notwendigen

Kraftstoffmenge versorgt wird. Dadurch wird ein optimales Fahrverhalten

erreicht.

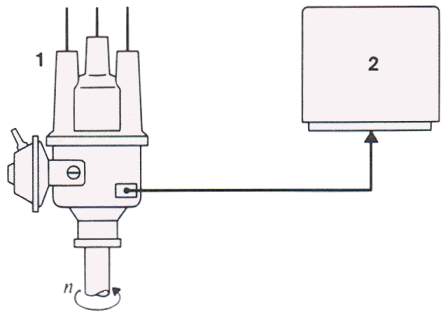

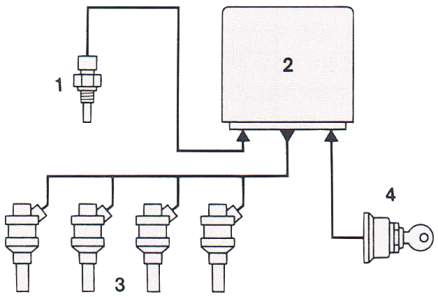

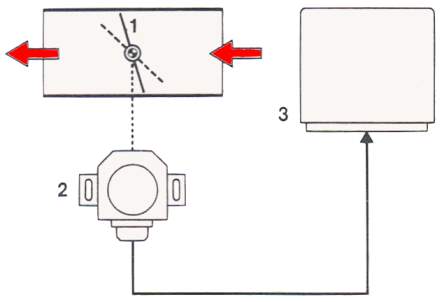

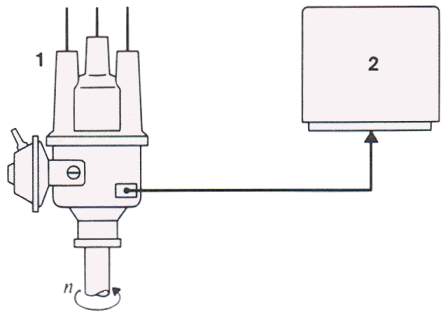

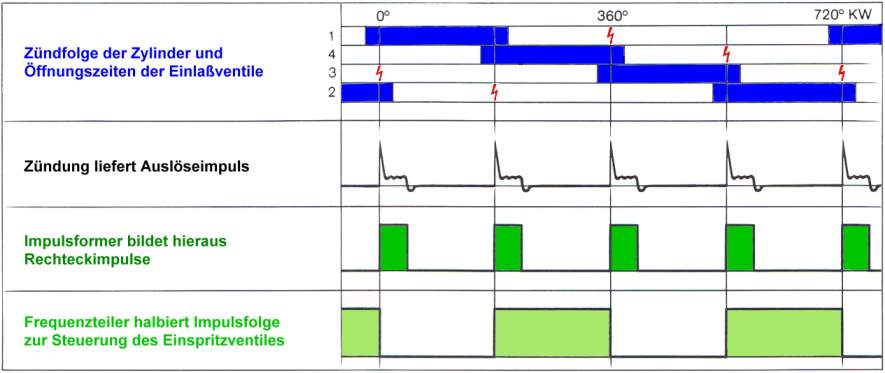

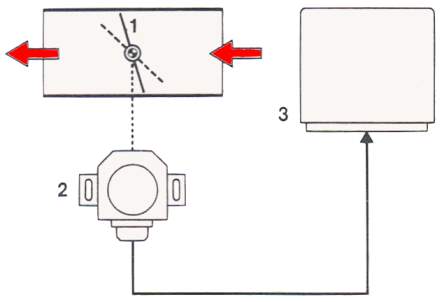

Drehzahlerfassung

Die Information über Drehzahl und Einspritzzeitpunkt wird bei

kontaktgesteuerten Zündanlagen vom Unterbrecherkontakt im Zündverteiler, bei

kontaktlos gesteuerten Zündanlagen von der Zündspule, Klemme 1, an das

Steuergerät der L-Jetronic geliefert.

n: Motordrehzahl

1: Zündverteiler

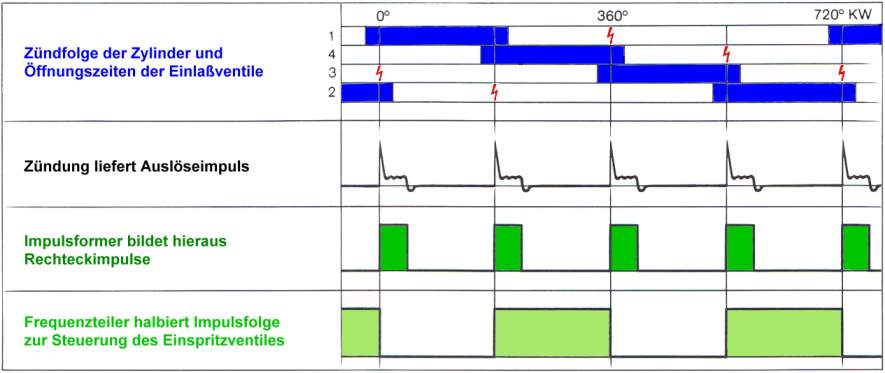

2: SteuergerätImpulsverarbeitung:

Die von der Zündanlage gelieferten Impulse werden im

Steuergerät aufbereitet.

Sie durchlaufen dabei zunächst einen Impulsformer, der

aus dem in Form gedämpfter Schwingungen "angelieferten" Signal

Rechteckimpulse bildet.

Diese Rechteckimpulse werden einem Frequenzteiler

zugeführt. |

|

Der Frequenzteiler teilt die durch die Zündfolge gegebene Impulsfrequenz in

der Weise, daß unabhängig von der Zylinderzahl je Arbeitsspiel zwei Impulse

entstehen.

Der Impulsbeginn ist gleichzeitig der Einspritzbeginn für die

Einspritzventile. Pro Kurbelwellenumdrehung spritzt also jedes Einspritzventil

einmal, und zwar unabhängig von der Stellung des Einlaßventils.

Bei

geschlossenem Einlaßventil wird der Kraftstoff vorgelagert und beim nächsten

Öffnen des Einlaßventiles zusammen mit der Luft in den Verbrennungsraum gesaugt.

Die Einspritzdauer ist von der Luftmenge und der Drehzahl abhängig.

Luftmengenmessung

Die vom Motor angesaugte Luftmenge ist ein Maß für dessen Lastzustand.

Die gesamte, vom Motor angesaugte Luftmenge wird gemessen und dient als

Hauptmeßgröße für die Kraftstoffzuteilung. Die durch die Luftmengenmessung und

die Drehzahl ermittelte Kraftstoffmenge wird als Kraftstoffgrundmenge

bezeichnet.

Die Luftmengenmessung erfaßt alle motorischen Änderungen, die während der

Lebensdauer des Fahrzeugs auftreten können wie beispielsweise Verschleiß,

Ablagerungen im Brennraum, Änderung der Ventileinstellung.

Da die angesaugte

Luftmenge erst den Luftmengenmesser passieren muß, bevor sie in den Motor

gelangt, eilt das Signal des Luftmengenmessers beim Beschleunigen der

tatsächlichen Luftfüllung der Zylinder zeitlich voraus. Dadurch, daß damit schon

vorzeitig mehr Kraftstoff zugeteilt wird, ergibt sich eine erwünschte

Beschleunigungsanreicherung.

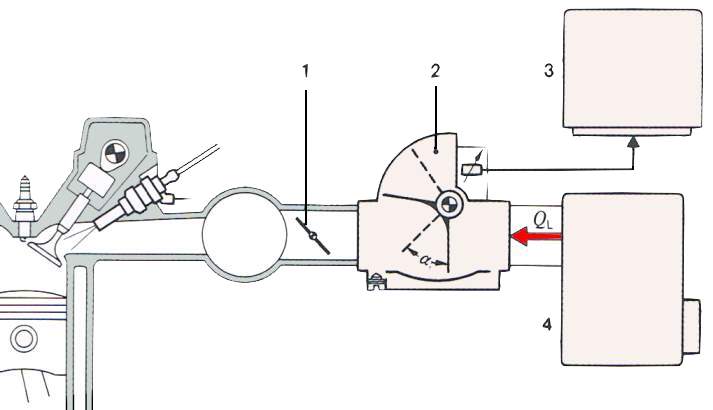

Luftmengenmesser

Das Meßprinzip beruht auf der Messung der Kraft, die von der Strömung der

angesaugten Luft entgegen der Rückstellkraft einer Feder auf eine Stauklappe

wirkt.

Die Klappe wird so ausgelenkt, daß zusammen mit dem Profil des Meßkanals

der freie Querschnitt mit zunehmender Luftmenge immer größer wird.

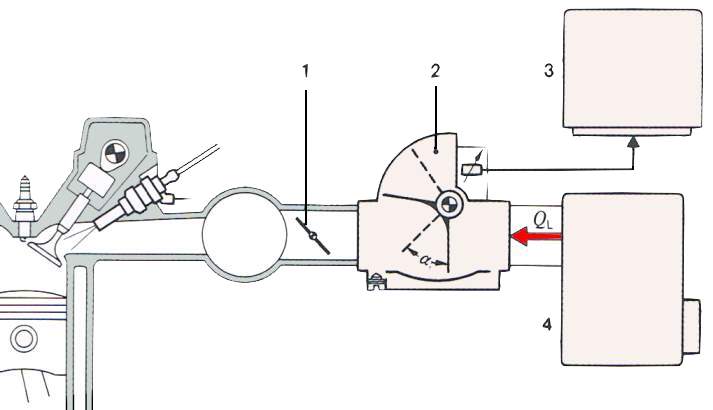

1 Drosselklappe

2 Luftmengenmesser

3 Steuergerät

4 Luftfilter

QL: angesaugte Luftmenge |

|

Die Änderung des freien Luftmengenmesserquerschnittes in Abhängigkeit von der

Stauklappe wurde so gewählt, daß sich ein logarithmischer Zusammenhang zwischen

Stauklappenwinkel und angesaugter Luftmenge ergibt.

Man erreicht dadurch, daß

bei kleinen Luftmengen, bei denen eine hohe Genauigkeit gefordert wird, die

Empfindlichkeit des Luftmengenmessers groß ist.

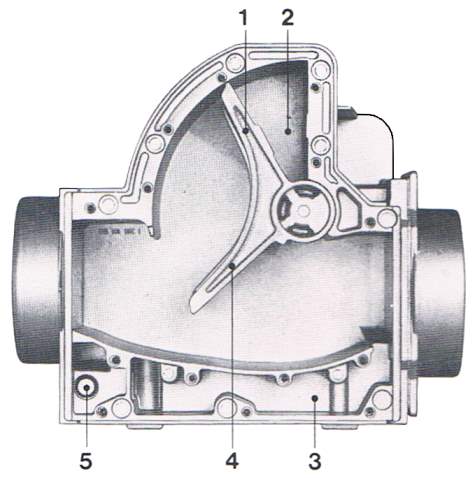

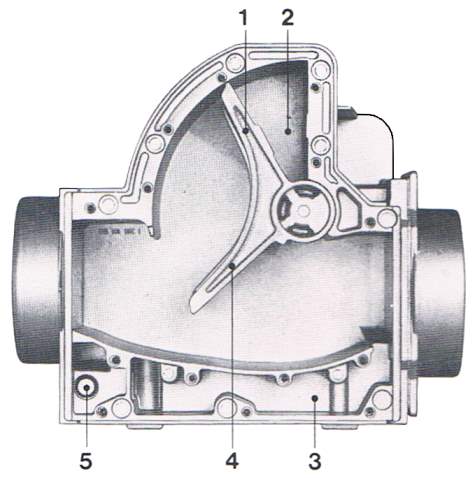

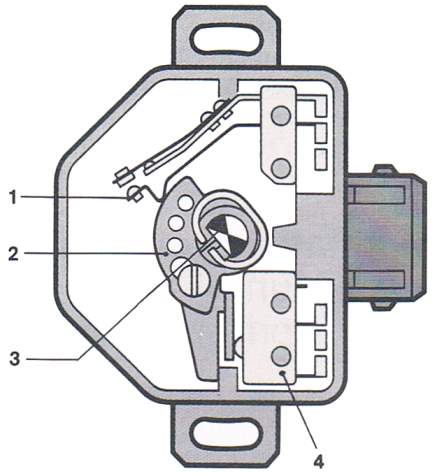

Luftmengenmesser (Luftseite):

1 Kompensationsplatte

2 Dämpfungsvolumen

3 Bypass

4 Stauklappe

5 Leerlauf-Gemisch-Einstellschraube (Bypass) |

|

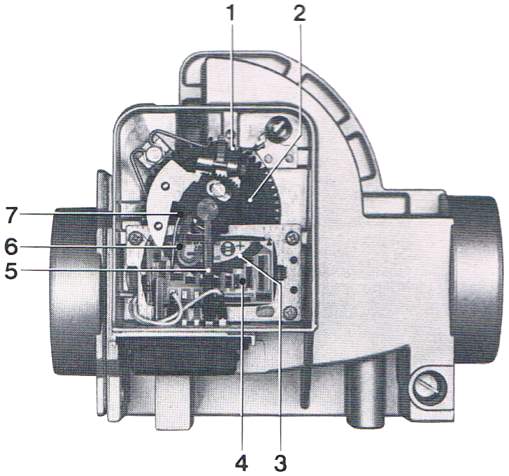

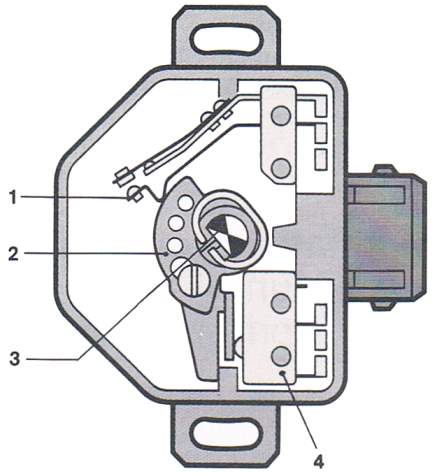

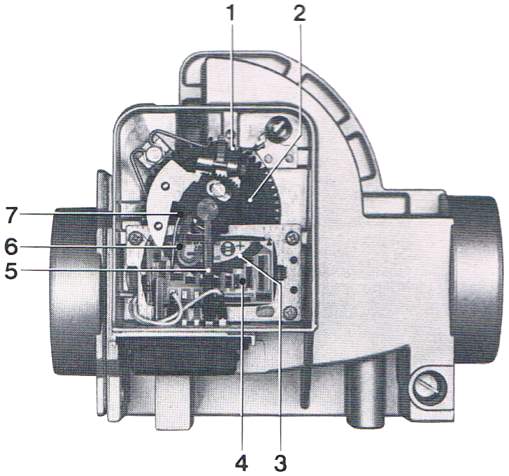

Luftmengenmesser (Anschlußseite):

1 Zahnkranz für Federvorspannung

2 Rückholfeder

3 Schleiferbahn

4 Keramikplatte mit Widerständen und Leitungszügen

5 Schleiferabgriff

6 Schleifer

7 Pumpenkontakt |

|

Damit die durch die Saughübe der einzelnen Zylinder angeregten Schwingungen

im Ansaugsystem nur einen geringen Einfluß auf die Stellung der Stauklappen

haben, ist eine Kompensationsklappe fest mit der messenden Stauklappe verbunden.

Die Druckschwingungen wirken dabei gleichermaßen auf Stauklappe und

Kompensationsklappe. Die ausgeübten Momente heben sich dabei auf, so daß die

Messung nicht beeinflußt wird.

Die Winkelstellung der Stauklappe wird von einem

Potentiometer in eine elektrische Spannung umgesetzt. Das Potentiometer ist so

abgeglichen, daß sich ein umgekehrt proportionaler Zusammenhang zwischen

Luftmenge und abgegebener Spannung ergibt.

|

Damit Alterung und Temperaturgang des Potentiometers keinen Einfluß auf die

Genauigkeit haben, werden im Steuergerät nur Widerstandsverhältnisse

ausgewertet.

Zur Einstellung des Gemischverhältnisses im Leerlauf ist ein

einstellbarer Bypass vorgesehen, über den eine geringe Luftmenge die Stauklappe

umgeht.

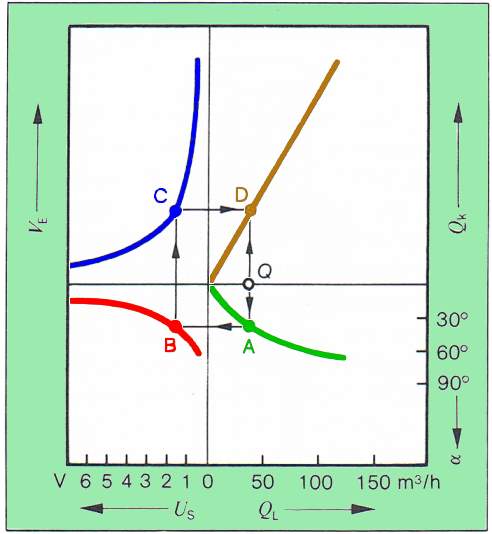

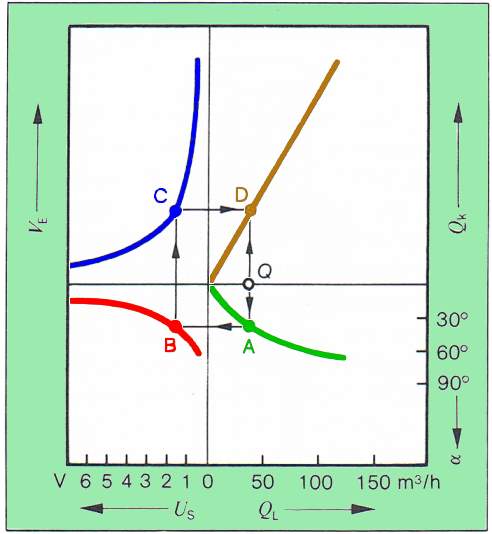

Die Grafik zeigt die Zusammenhänge zwischen Luftmenge, Klappenwinkel,

Potentiometerspannung und eingespritztem Kraftstoff.

Geht man von einer bestimmten, durch den Luftmengenmesser

strömenden Luftmenge QL aus (Punkt Q), so ergibt sich die

theoretisch benötigte Kraftstoffmenge QK (Punkt D).

Außerdem stellt sich in Abhängigkeit von der Luftmenge

ein bestimmter Klappenwinkel α ein (Punkt A).

Das von der Stauklappe

betätigte Potentiometer liefert ein Spannungssignal US an das

Steuergerät (Punkt B).

Vom Steuergerät werden die

Einspritzventile angesteuert, wobei der Punkt C die eingespritzte

Kraftstoffmenge VE darstellt.

Man erkennt, daß die praktisch eingespritzte und die

theoretisch notwendige Kraftstoffmenge gleich sind (Linie C-D). |

|

Kaltstart

Abhängig von der Motortemperatur wird während des Startens zeitlich begrenzt

eine zusätzliche Menge Kraftstoff eingespritzt.

Beim Kaltstart entstehen Kondensationsverluste des Kraftstoffanteils im

angesaugten Gemisch. Um dies auszugleichen und das Anspringen des kalten Motors

zu erleichtern, muß im Moment des Startens zusätzlich Kraftstoff eingespritzt

werden. Das Einspritzen dieser zusätzlichen Kraftstoffmenge erfolgt in

Abhängigkeit von der Motortemperatur zeitlich begrenzt.

Der beschriebene Vorgang wird Kaltstartanreicherung genannt. Bei der

Kaltstartanreicherung wird das Gemisch "fetter", d.h. die Luftzahl ist

vorübergehend kleiner als 1.

Die Kaltstartanreicherung kann auf zweierlei Methoden erfolgen: durch die

Startsteuerung mittels Steuergerät und Einspritzventilen oder durch einen

Thermozeitschalter und ein Kaltstartventil.

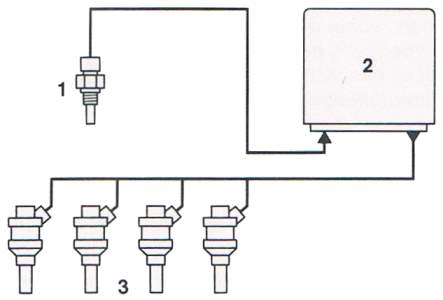

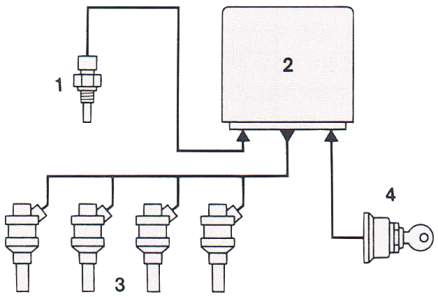

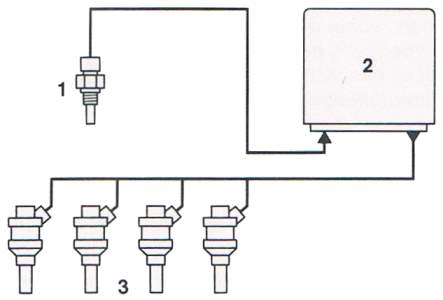

Startsteuerung

Durch Verlängerung der Einspritzdauer der Einspritzventile wird während der

Startphase mehr Kraftstoff eingespritzt. Die Startsteuerung wird im Steuergerät

durch die Auswertung der Signale vom Startschalter und dem Motortemperaturfühler

veranlaßt. Aufbau und Wirkungsweise des Temperaturfühlers sind im Kapitel

"Warmlauf" beschrieben.

1 Motortemperaturfühler

2 Steuergerät

3 Einspritzventile

4 Zünd-Startschalter |

|

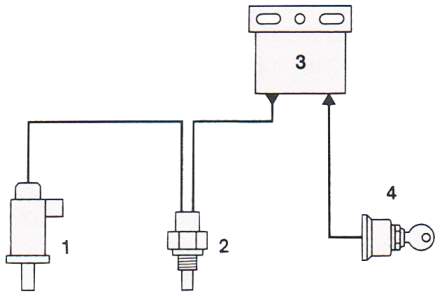

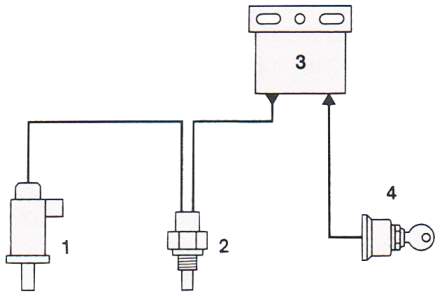

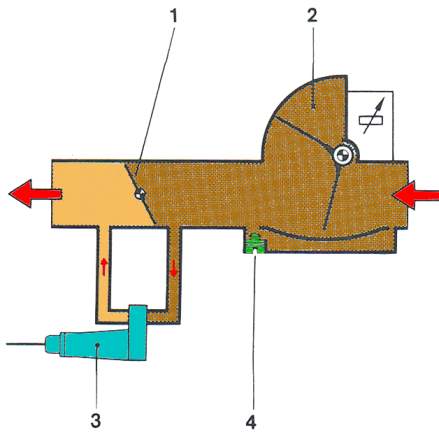

Kaltstartventil

Das Kaltstartventil wird elektromagnetisch betätigt. Im Ventil ist die

Wicklung eines Elektromagneten untergebracht. In Ruhestellung wird der

bewegliche Anker des Elektromagneten von einer Feder gegen eine Dichtung gepreßt

und verschließt damit das Ventil.

Wird der Elektromagnet erregt, so gibt der

nunmehr vom Sitz abgehobene Magnetanker den Kraftstoffdurchfluß frei.

1 Kaltstartventil

2 Thermozeitschalter

3 Relaiskombination

4 Zünd-Startschalter |

|

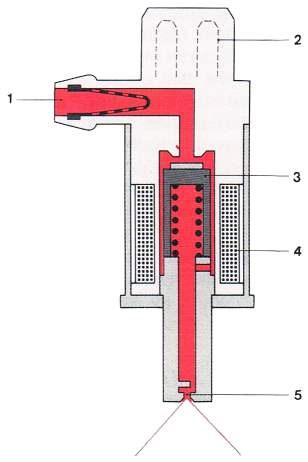

Der Kraftstoff gelangt nun tangential in eine Düse, wo er in Rotation

versetzt wird. Durch diese Form der Düse - eine so genannte Dralldüse - wird der

Kraftstoff besonders fein zerstäubt und reichert die Luft im Sammelsaugrohr

hinter der Drosselklappe mit Kraftstoff an.

1 Kraftstoffzulauf

2 elektrischer Anschluß

3 Magnetanker

4 Magnetwicklung

5 Dralldüse |

|

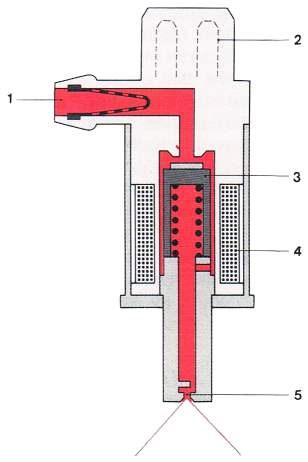

Thermozeitschalter

Der Thermozeitschalter begrenzt die Spritzzeit des

Kaltstartventils in Abhängigkeit von der Motortemperatur.

Der Thermozeitschalter besteht aus einem elektrisch beheizten

Bimetallstreifen, der in Abhängigkeit seiner Temperatur einen Kontakt öffnet

oder schließt. Er ist in einem hohlen Gewindebolzen untergebracht, der an einer

für die Motortemperatur charakteristischen Stelle befestigt ist.

1 elektrischer Anschluß

2 Gehäuse

3 Bimetall

4 Heizwicklung

5 Schaltkontakt |

|

Der Thermozeitschalter bestimmt die Einschaltdauer des

Kaltstartventils. Die Einschaltdauer ist dabei abhängig von der Erwärmung des

Thermozeitschalters durch die Motorwärme, die Umgebungstemperatur und durch die

in ihm selbst befindliche elektrische Heizung.

Diese Eigenheizung ist erforderlich, um die maximale

Einschaltdauer des Kaltstartventils zu begrenzen, damit der Motor nicht zu stark

angereichert wird und "ersäuft".

Beim Kaltstart ist für die Bemessung der Einschaltdauer hauptsächlich die

elektrische Heizung maßgeblich (Abschaltung bei - 20°C nach ca. 8 Sekunden),

während bei betriebswarmem Motor der Thermozeitschalter durch die Motorwärme so

weit erwärmt wird, daß er ständig geöffnet ist.

Beim Starten eines betriebswarmen Motors wird daher keine

Startmehrmenge über das Kaltstartventil eingespritzt.

Warmlauf

Während des Warmlaufs erhält der Motor mehr Kraftstoff zugeteilt.

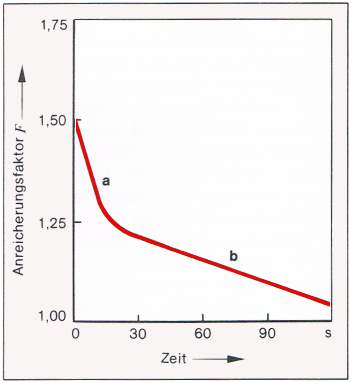

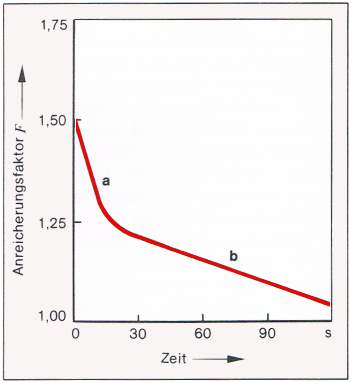

Verlauf der Warmlaufanreicherung

|

An den Kaltstart schließt sich die Warmlaufphase des Motors an.

Der Motor

benötigt eine beträchtliche Warmlaufanreicherung, weil ein Teil des Kraftstoffs

an den noch kalten Zylinderwandungen kondensiert.

Außerdem würde sich ohne zusätzliche

Kraftstoffanreicherung nach dem Wegfallen der vom Kaltstartventil

eingespritzten zusätzlichen Kraftstoffmenge ein erheblicher Drehzahlabfall

bemerkbar machen.

Unmittelbar nach dem Start, z.B. bei - 20°C, muß, je nach Motortyp, zwei bis

dreimal so viel Kraftstoff wie in betriebswarmem Zustand eingespritzt werden.

|

|

In

diesem ersten Teil der Warmlaufphase muß eine zeitabhängige Anreicherung, die so

genannte Nachstartanhebung, erfolgen. Die erforderliche Dauer liegt bei etwa 30

Sekunden, die Anreicherung, je nach Temperatur, zwischen 30 % und 60% Mehrmenge.

1 Motortemperaturfühler

2 Steuergerät

3 EinspritzventileNach Ablauf der Nachstartanhebung benötigt der Motor nur noch eine geringere

Anreicherung, die über die Motortemperatur abgeregelt wird.

Das Diagramm zeigt

den typischen Verlauf der Anreicherung über der Zeit bei einer Starttemperatur

von 20°C.

Um diese Regelvorgänge auslösen zu können, muß dem

Steuergerät die Motortemperatur mitgeteilt werden.

Dies geschieht durch den Temperaturfühler.

|

|

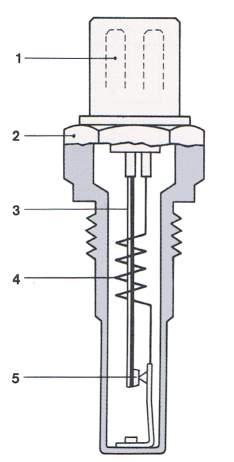

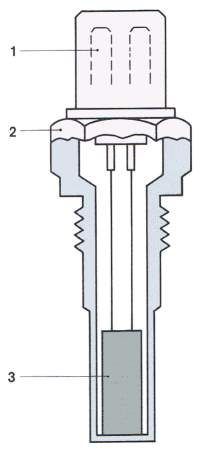

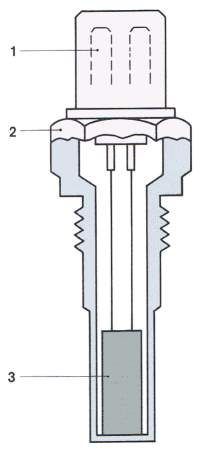

Temperaturfühler

Der Temperaturfühler besteht aus einem hohlen Gewindebolzen, in den ein

NTC-Widerstand eingebettet ist. NTC bedeutet negativer Temperatur-Coeffizient

und charakterisiert damit die Eigenschaft: der aus einem Halbleitermaterial

hergestellte Widerstand verringert bei steigender Temperatur seinen elektrischen

Widerstand. Diese Änderung des Ohm-Wertes wird als Meßgröße zur Anpassung vom

Steuergerät herangezogen.

1 elektrischer Anschluß

2 Gehäuse

3 NTC-WiderstandDer Temperaturfühler wird bei

wassergekühlten Motoren so in den Motorblock eingebaut, daß er vom

Kühlwasser umspült wird und dessen Temperatur annimmt.

Bei luftgekühlten Motoren wird der Temperaturfühler in

den Zylinderkopf eingebaut. |

|

Leerlaufsteuerung

Während des Warmlaufs erhält der Motor durch den Einfluß eines

Zusatzluftschiebers mehr Gemisch, um die erhöhte Reibung in kaltem Zustand zu

überwinden und einen stabilen Leerlauf zu gewährleisten.

Bei kaltem Motor bestehen erhöhte Reibungswiderstände. Diese müssen vom Motor

im Leerlauf zusätzlich überwunden werden. Deshalb läßt man durch den

Zusatzluftschieber den Motor unter Umgehung der Drosselklappe mehr Luft

ansaugen.

Da diese zusätzliche Luft vom Luftmengenmesser gemessen und

bei der Kraftstoffzuteilung berücksichtigt wird, erhält der Motor insgesamt mehr

Gemisch. Dadurch wird bei kaltem Motor eine Leerlaufstabilisierung erreicht.

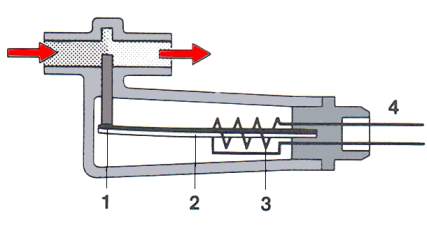

Zusatzluftschieber

1 Lochblende

2 Bimetall

3 elektrische Heizung

4 elektrischer Anschluß |

|

Im Zusatzluftschieber steuert eine Lochblende, durch eine Bimetallfeder

betätigt, den Querschnitt der Umgehungsleitung.

Der Öffnungsquerschnitt dieser

Lochblende stellt sich in Abhängigkeit von der Temperatur so ein, daß beim

Kaltstart ein entsprechend großer Querschnitt freigegeben wird, der bei

zunehmender Motortemperatur jedoch stetig verringert und schließlich geschlossen

wird.

Das Bimetall wird elektrisch beheizt. Dadurch kann eine Begrenzung der

Öffnungszeit, je nach Motortyp, erreicht werden. Der Einbauort des

Zusatzluftschiebers ist so gewählt, daß er die Temperatur des Motors annimmt.

Dadurch ist gewährleistet, daß bei warmem Motor der Zusatzluftschieber nicht in

Aktion tritt.

Lastanpassung

Unterschiedliche Lastbereiche erfordern unterschiedliche

Gemischzusammensetzungen. Die Kraftstoffbedarfskennlinie wird für alle

Betriebsbereiche motorspezifisch durch die Kennlinie des Luftmengenmessers

bestimmt.

Leerlauf

1 Drosselklappe

2 Luftmengenmesser

3 Zusatzluftschieber

4 Leerlaufgemisch-Einstellschraube |

|

Bei zu magerem Gemisch im Leerlauf kann es zu Verbrennungsaussetzern und

damit unrundem Lauf des Motors kommen. Wenn nötig, reichert man deshalb das

Gemisch in diesem Betriebszustand etwas an.

Zur Einstellung des

Gemischverhältnisses im Leerlauf ist im Luftmengenmesser ein einstellbarer Bypass vorgesehen, über den eine geringe Luftmenge die Stauklappe umgeht.

Teillast

Die weitaus meiste Zeit wird der Motor im Teillastbereich betrieben. Die

Kraftstoffbedarfskennlinie für diesen Bereich ist im Steuergerät programmiert

und bestimmt die Kraftstoffzuteilung.

Sie ist so ausgelegt, daß der Motor im

Teillastbereich einen niedrigen Kraftstoffverbrauch aufweist.

Vollast

Bei Vollast muß der Motor seine höchste Leistung abgeben. Dies wird erreicht,

wenn das Gemisch gegenüber der Zusammensetzung im Teillastbereich angereichert

ist. Die Höhe der Anreicherung wird motorspezifisch im Steuergerät programmiert.

Die Information über den Lastzustand "Vollast" erhält das Steuergerät vom

Drosselklappenschalter.

Drosselklappenschalter

1 Volllastkontakt

2 Schaltkulisse

3 Drosselklappenwelle

4 Leerlaufkontakt |

|

Der Drosselklappenschalter wird am Saugrohr befestigt und durch die

Drosselklappenwelle betätigt. In den Einstellungen "Vollast" und "Leerlauf" wird

jeweils ein Kontakt geschlossen.

Beschleunigung

Während dem Beschleunigen wird zusätzlich Kraftstoff eingespritzt.

Bei Übergängen von einem Betriebszustand in einen anderen ergeben sich

Gemischabweichungen, die zu einer Verbesserung des Fahrverhaltens korrigiert

werden.

1 Drosselklappe

2 Drosselklappenschalter

3 Steuergerät |

|

Wird bei konstanter Drehzahl die Drosselklappe plötzlich

geöffnet, so durchströmt den Luftmengenmesser sowohl die Luftmenge, die in die

Brennräume gelangt, als auch die Luftmenge, die erforderlich ist, um den Druck

im Saugrohr auf das höchste Niveau anzuheben.

Die Stauklappe schwingt dadurch kurzzeitig über die Stellung

bei voller Drosselklappenöffnung hinaus. Dieses Überschwingen bewirkt eine

höhere Kraftstoffzuteilung (Beschleunigungsanreicherung), mit der ein gutes

Übergangsverhalten erzeugt wird.

Während der Warmlaufphase kann diese Beschleunigung nicht ausreichen. In

diesem Betriebszustand wird zusätzlich die Geschwindigkeit, mit der die

Luftklappe im Luftmengenmesser ausschlägt, über das elektrische Signal im

Steuergerät ausgewertet.

Lufttemperaturanpassung

Die eingespritzte Kraftstoffmenge wird der Lufttemperatur angepaßt.

Die für die Verbrennung maßgebende Luftmasse ist von der Temperatur der

angesaugten Luftmenge abhängig. Kalte Luft ist dichter. Dies bedeutet, daß bei

gleicher Drosselklappenstellung die Zylinderfüllung mit zunehmender

Lufttemperatur schlechter wird.

Zur Erfassung dieses Effekts ist im Ansaugkanal des

Luftmengenmessers ein Temperaturfühler angebracht, der die Temperatur der

angesaugten Luft dem Steuergerät meldet, welches die zugeteilte Kraftstoffmenge

entsprechend steuert.

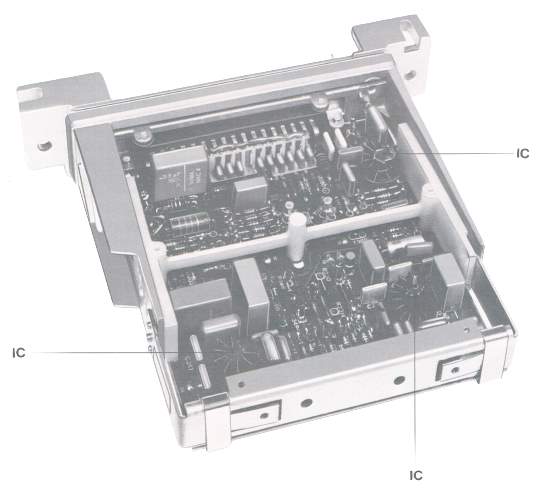

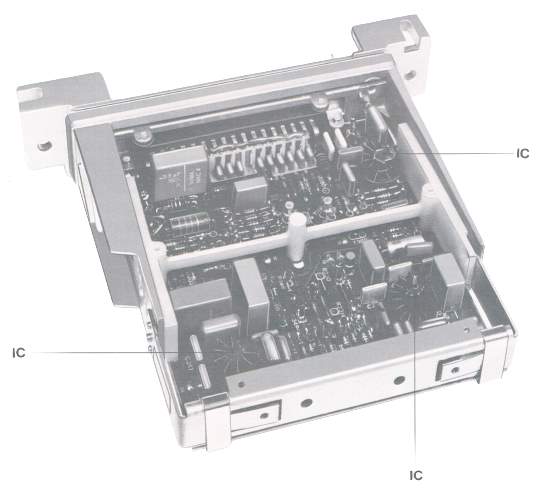

Steuergerät

|

Das Steuergerät wertet als zentrale Einheit die von den

Sensoren gelieferten Daten über den Betriebszustand des Motors aus.

Es bildet daraus Steuerimpulse für die Einspritzventile,

wobei die Menge des abzuspritzenden Kraftstoffes über die Öffnungsdauer der

Einspritzventile bestimmt wird.

Je nach Umfang der Steuerelektronik sind ein oder zwei

Leiterplatten auf einen Leichtmetallrahmen montiert.

Die nebenstehende Abbildung zeigt ein Steuergerät mit

drei integrierten Schaltkreisen (IC). Diese bilden den Hauptumfang der

Gesamtschaltung.

Jeder IC hat auf einem 3 - 5 mm2

Siliciumplättchen 60 - 120 integrierte Halbleiterelemente.

Darüber hinaus enthält das Steuergerät etwa 100 - 300

"diskrete" Bauelemente, was bedeutet, daß weitere Bauelemente in

Einzelbauweise wie Festwiderstände, Kondensatoren, Spulen, Dioden und

Transistoren hinzukommen.

Das Steuergerät ist an die einzelnen Motortypen

dahingehend angepaßt, daß bestimmte Widerstände |

|

entsprechend abgeglichen sind. Ein- und Ausgabeleitungen sind in einem

Zentralstecker zum Kabelbaum zusammengefaßt. Das Steuergerät ist verpol- und

kurzschlußsicher.

Elektrische Schaltung

Die Gesamtschaltung der L-Jetronic ist so ausgelegt, daß sie über nur eine

Trennstelle an das Bordnetz des Fahrzeugs angeschlossen ist.

An dieser Trennstelle befindet sich die Relaiskombination, welche vom

Zündstartschalter gesteuert wird und die Bordnetzspannung zum Steuergerät und

den anderen Komponenten der Jetronic durchschaltet.

Die Ralaiskombination verfügt über zwei getrennte Steckverbindungen zum

Bordnetz und zur Jetronic.

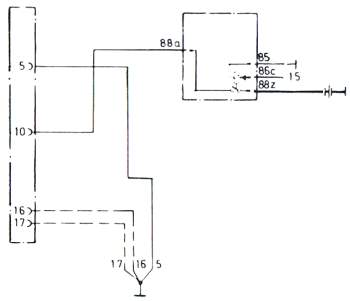

Sicherheitsschaltung

Um zu verhindern, daß bei Unfällen die Elektrokraftstoffpumpe weiter

Kraftstoff fördert, wird sie über eine Sicherheitsschaltung betrieben. Ein vom

Luftmengenmesser bei Luftdurchsatz betätigter Schalter steuert die

Relaiskombination, welche ihrerseits die Elektrokraftstoffpumpe schaltet. Kommt

der Motor bei eingeschalteter Zündung zum Stehen, d.h. findet kein Luftdurchsatz

mehr statt, dann wird die Stromversorgung zur Pumpe unterbrochen.

Während des

Startvorganges wird die Relaiskombination in entsprechender Weise über Klemme 50

vom Zündstartschalter angesteuert. Beim Kabelbaum ist zu beachten, daß Klemme

88z der Relaiskombination direkt und ohne Sicherung mit Batterie + verbunden

ist, um Störungen und Spannungseinbrüche durch Übergangswiderstände zu

vermeiden.

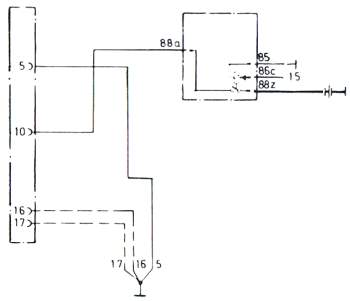

Die Klemmen 5, 16, 17 des Steuergerätes sowie der Anschluß 49 des

Temperaturfühlers sind mit getrennten Leitungen an einem gemeinsamen Massepunkt

anzuschließen.